Conceito

e Especificações

|

Auto Union 1000 Especificações

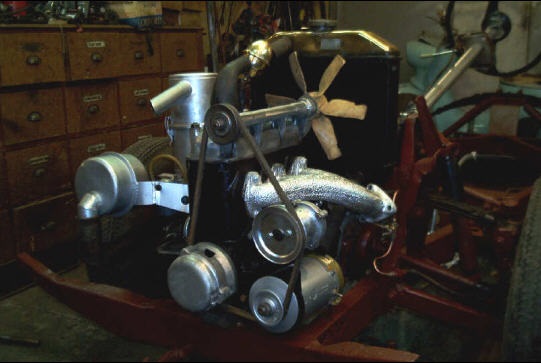

Gerais Detalhes Técnicos: Motor:

3-cilindros. Dois tempos em linha, refrigerado a água.

76 x 74 mm.; 980 cm3; compressão: 7.25:1;

44 b.h.p. @ 4500 r.p.m.; 83.25 Nm @ 2100 r.p.m. carburador Solex 40 JCB.

Ignição por três bobinas com três platinados. (Dois lugares, compressão 8:1; 50

b.h.p. @ 4500 r.p.m., 90.16

Nm @ 3500

r.p.m.). Sistema elétrico 6-volt 66 AH. Transmissão: Embreagem simples a seco, Câmbio de quatro

velocidades sincronizadas, com tração direta pela caixa. Roda livre desligável. Alavanca de marchas na coluna de direção. Relações:

18, 10.47, 6.18 4.32:1. Ré 21.6:1. (dois lugares 16.91, 9.84, 5.80, 4.05:1. Ré 20.3:1.) Suspensão: Dianteira

independente com molas transversais semi elípticas, com fitas de polietileno, acima, e braços de suspensão

triangulares, abaixo. Traseira em eixo flutuante da Auto Union com barra estabilizadora e molas semi elípticas transversais. Amortecedores

telescópicos de dupla ação na traseira. Direção:

Pinhão e cremalheira com amortecimento

hidráulico. com barra de união de duas partes; relação da direção

19,2:1; diâmetro de viragem 11,5m. Freios: Hidráulicos

nas quarto rodas. Tambores de 23cm

de diâmetro. Área de frenagem: 677.cm2 Duplex nas rodas dianteiras e Simplex nas

rodas traseiras. Freio de mão mecânico, efetivo nas rodas traseiras. Largura

das lonas de freio dianteiros e traseiros 50mm; superfície ativa do freio de

mão 339 cm². Rodas: 4½J x 15 Pneus: 5.60-15 Convergência (carregado): 0 a 2mm. |

|

|

Pressão: dos pneus dianteiros 19 a 21 psi, pneus traseiros 19 a 24 psi.

Dimensões: Coupé 4-lugares. Entre

eixos 235cm Bitola dianteira 129cm

Traseira 135cm Comprimento

422cm Largura 169cm Altura 146cm Altura

do solo 19.5cm Peso

vazio 893.5kg Dois

lugares diferenças: Comprimento 424cm Largura 168cm Altura 133.5cm Peso

vazio, 898kg Chassis: construído em perfis de caixa fechada. O tanque de combustível tem capacidade para aproximadamente 45 litros,

incluindo cerca de 8 litros para reserva. O reservatório do Lubrimat tem

capacidade para aproximadamente 3,5 litros. A caixa de câmbio tem capacidade

para 2,5 litros, sendo 2,25 litros no reabastecimento. O sistema de

arrefecimento tem capacidade para cerca de 8 litros de água. |

|

A DKW trabalhou no desenvolvimento de:

1. Aeronaves

2. Automóveis

3. Plásticos

4. Sistemas de tração dianteira

5.

Motores

estacionários

6. Tecnologias de motores de 2-tempos

|

|

|

|

|

Monomotor Erla

com motor DKW FL 600 (1934) |

||

Desta forma, nos referimos à DKW como um gigante

entre as empresas, e não é exagero, o que é mais penoso é ver hoje em dia, que

tão poucas pessoas sabem que ela existiu. Algo está muito errado neste mundo, principalmente com toda a nossa história

e o que nos é transmitido Seguramente temos provas que existem forças mundiais

trabalhando para destruir conquistas do passado tornando as pessoas ignorantes através

da constante mentira.

Dois motores estacionários “Des Knaben

Wunsch” de 18cm3 (1919)

O motor de 2 tempos dos DKW

foram concebidos originalmente por Hugo Ruppe após

sua admissão na empresa DKW a partir de 1919. O motor de brinquedo foi uma concepção sua para teste de funcionamento e aceitação. Ruppe era também favorável aos dois tempos super

alimentados. Daí nasceu a discórdia entre Rasmunsen e Ruppe que saiu da empresa

DKW e fundou a Bekamo. Hermann Weber o substituiu e

resolveu adotar muitas de suas concepções.

Àquela época

como ainda hoje, as dificuldades em construir os componentes adequados para o motor

de dois tempos eram muitas; os complexos, mais ainda, por isso foram adotados

os caminhos mais simples.

A DKW teve

insucesso nos motores a vapor, mas tornou-se uma empresa altamente aceita a

partir de seu pequeno motor de dois tempos de 18cm3 desenvolvido por

Hugo Ruppe. O “Des Knaben Wunsch” era vendido como um motor de brinquedo e substituiu

motores a vapor de muitas máquinas mecânicas de brinquedo que eram o dia-a-dia das crianças em toda a Alemanha.

Motor auxiliar Das Kleine

Wunder

Motor auxiliar Das Kleine

Wunder

Em função do

êxito obtido, a DKW inicia um novo nicho de mercado no segmento de bicicletas em 1921 com outro projeto de Ruppe,

desta vez produzindo um motor de 118cm3 auxiliar para instalação em

bicicletas. Este motor foi chamado de Das Kleine Wunder, preservando a sigla DKW e mantendo o logotipo

anterior.

|

Pouco tempo depois um novo passo foi dado no caminho das duas rodas. A DKW apresentou sua primeira motocicleta, a 142cm3 Reichsfahrmodell em 1922, adotando o princípio da pré compressão externa desenvolvida por Ruppe no motor Bekamo O sucesso foi absoluto e a procura altíssima, principalmente porque o povo alemão precisava se locomover a baixo custo, mormente numa Alemanha de inflação galopante dos anos 1920. O sucesso foi tal que com os lucros obtidos Rasmussen comprou uma participação majoritária na pequena fábrica Audi Werk AG em Zwickau. Nesta fábrica de Zwickau iniciou-se a produção dos automóveis DKW enquanto as motos continuaram em produção em Zschopau. No início dos anos 1930 a DKW era uma das maiores produtoras de motocicletas do mundo e empregava 20.000 funcionários. Motores de dois tempos eram a especialidade da empresa, empregando-os em motos e carros. A simplicidade dos dois tempos competia em pé de igualdade a preferência do consumidor, apesar da fumaça, pois na época os 4 tempos eram sujeitos a muitas falhas.

Durante os anos 1930

a DKW introduziu um motor V4 com pressurizador de alimentação seguindo a

formula da Bekamo, empresa de Ruppe

que havia saído da DKW para fundar sua própria firma pelas desavenças que citamos anteriormente.

Estes fascinantes motores foram sem dúvida os precursores

dos motores turbo alimentados e também inspiraram

Müller Andernacht em seu futuro motor V6.

|

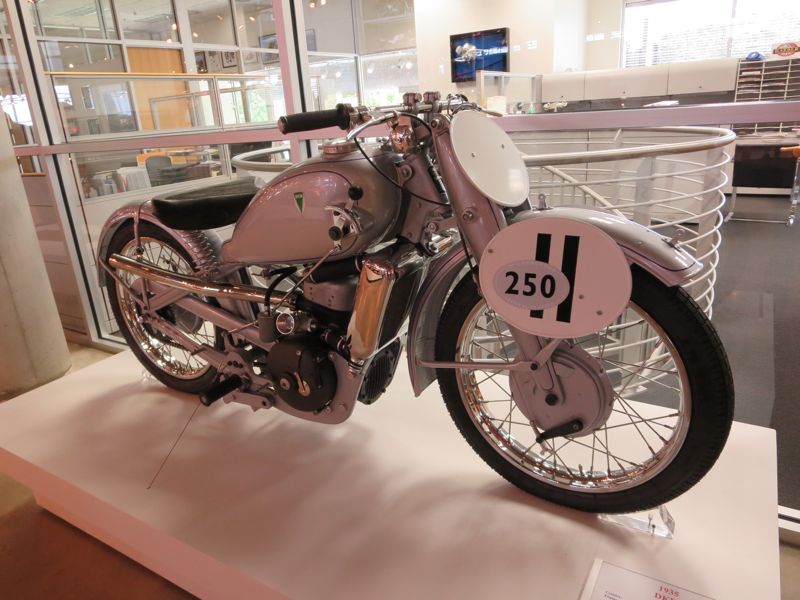

| DKW SS 250 no Museu de Barber |

|

Em 1922, Ruppe funda a Bekamo em

Berlim. O seu motor de 129cc foi de imediato um sucesso, já que os motores a

dois tempos da época não eram suficientemente fiáveis. |

|

|

|

|

| O motor Bekamo e

visto pelo lado esquerdo |

|

|

|

|

|

Motor visto pelo lado direito |

|

|

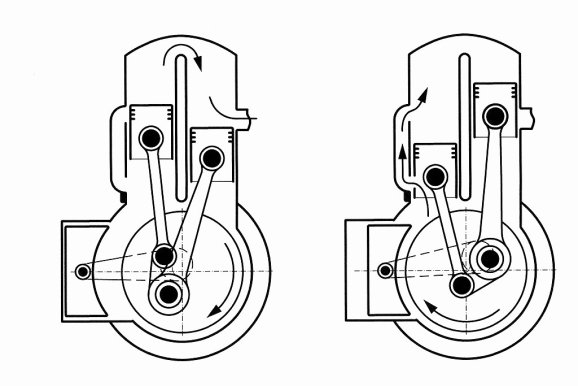

O sistema de dois pistões do

motor Bekamo |

|

Este motor a dois tempos de Ruppe,

com dois pistões, obrigava o motor a um movimento mais esforçado conferindo-lhe

um poder superior ao dos motores convencionais. Digamos que o segundo pistão

funcionava como compressor ao pistão que fazia a explosão, e o mesmo tempo

operava como válvula de exaustão, evitando a perda de combustível na

alimentação e dando-lhe assim mais potência. Por ser uma questão técnica,

esta solução pode ser lida em inglês no site: http://www.motohistory.net/news2011/news-july11.html

Como resultado desta experiência

evolutiva tivemos um excelente motor de 3,5hp comportando-se como se tivesse

4,5hp, algo que nenhum outro motor de série do seu tempo conseguia igualar.

Esta concepção de Ruppe foi adotada

numa série de motos da DKW e culminou com os automóveis modelo 4=8 que foi um sucesso mecânico mas tinha grandes

dificuldades de manutenção.

Motor ORE vendo-se

o compressor e em corte mostrando as fases de operação

Motor ORE vendo-se

o compressor e em corte mostrando as fases de operação

Este novo motor a mesma árvore de manivelas opera três cilindros, Um maior destinado á pré compressão e dois do mesmo diâmetro, sendo apenas um com janela de transferência e responsável pela admissão, o segundo pela exaustão, operando como um motor de 4 tempos sem perda de combustível na exaustão e maior rendimento operacional.

|

|

|

Interior do motor vendo-se a

planetária com rolamentos de agulhas no orbital do virabrequim. Este era o

motor que impulsionava a moto de 142cm3 DKW Reichsfahrmodell

de 1922. |

Detalhe do motor DKW Reichsfahrmodell. |

|

|

Em 1929 Rasmussen descobriu a patente da invenção do Dr Adolf Schnerle para um motor de dois tempos com sistema de varredura reversa. Schnerle era um professor universitário e propôs o projeto de varredura reversa como um exercício técnico no sentido de desafiar os dois mitos dos gases de exaustão não queimados e da troca de calor nos motores de dois tempos. Publicou o trabalho, solicitou uma patente e retornou para suas pesquisas acadêmicas. Rasmussen reconheceu de imediato que a patente de Schnerle iria melhorar substancialmente o desempenho dos motores de dois tempos e diminuir os custos de fabricação. Solicitou uso da patente com exclusividade e os novos motores DKW melhoraram em desempenho, durabilidade e

economia de combustível, tornando todos os demais obsoletos à época. |

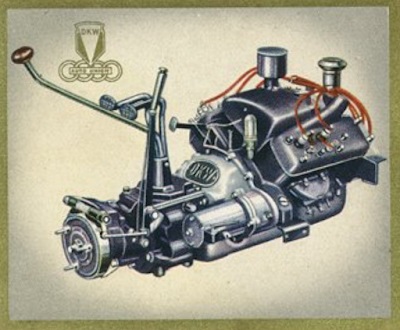

| Motor V4 4=8 |

|

|

|

Motor V4 e

caixa de câmbio - Propaganda em caixa de fósforos |

Monobloco do

modelo com motor V4 - Propaganda em caixa de fósforos. Antecipava o Citroen Tout Avant em um ano. |

|

|

| DKW 4=8 1932 1934 |

DKW 4=8 B1935

1940 |

|

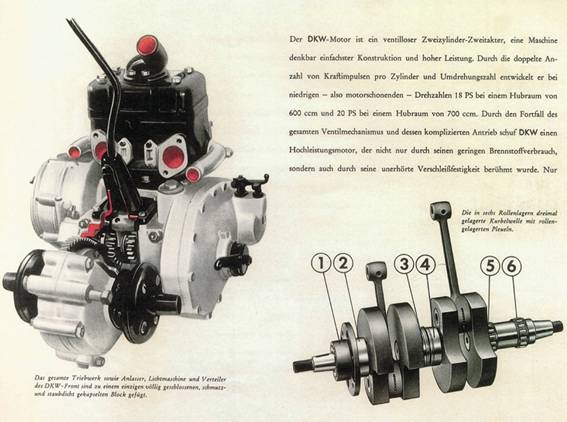

Apesar de todas estas pesquisas e tentativas, a manutenção de mercado era realizada com o motor de dois cilindros.

Na foto ao lado, o DKW 1928 - Motor longitudinal e tração traseira

A partir de 1930 adotou-se tração dianteira com

motor longitudinal |

|

|

|

| Em 1931 passou-se a usar o motor transversal para economia de espaço. |

|

|

| Diagrama de instalação do motor

transversal adotado de 1932 à 1955 |

Observe as juntas homocinéticas

de borracha e as bolachas e bielas que serão aproveitadas na versão de três

cilindros. Observe as juntas homocinéticas

de borracha e as bolachas e bielas que serão aproveitadas na versão de três

cilindros. |

|

|

|

|

| F89 Meisterklasse

convertible |

Últimos DKW a utilizarem os motores

de dois cilindros. O DKW F 89 P foi produzido em 1951 e 52. Foi o

primeiro carro relançado pela Auto Union / DKW imediatamente após o

modelo utilitário F 89 L. É uma mistura da carroceria

do protótipo F 9 de 1939 com a mecânica da série de

1938, daí o 8 e o 9 juntos. O

L significa Lastwagen, ou utilitário e o P quer dizer Personenwagen, que dá perfeitamente para entender. O motor bicilindrico de

700cm3 e 20 cavalos bem comportados,

técnica herdada

dos primeiros Front DKW de 1931 e das motos da mesma casa. Como testemunha a transmissão inicial por corrente. Observe

também nas imagens acima o Dynastart à esquerda

e à direita, a roda livre na saída do virabrequim.

|

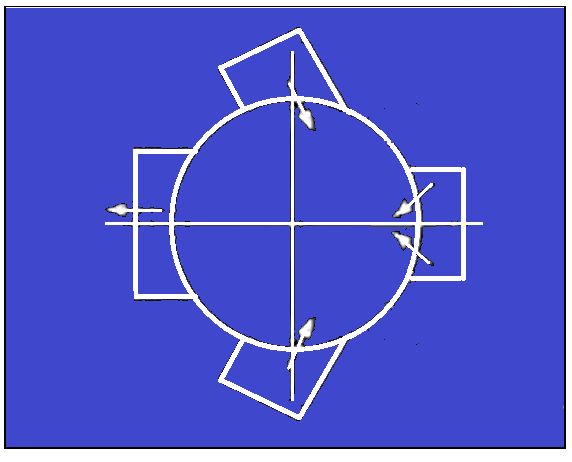

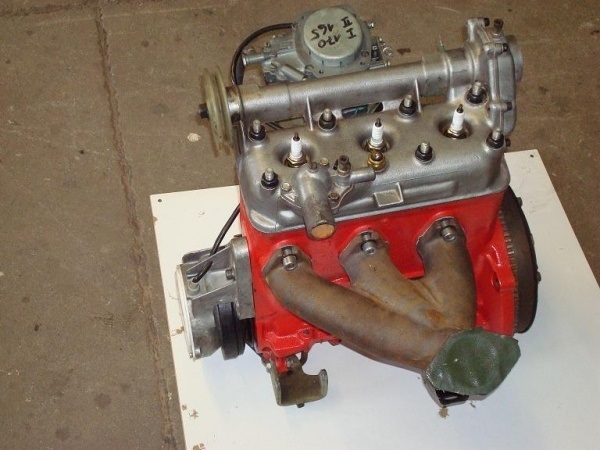

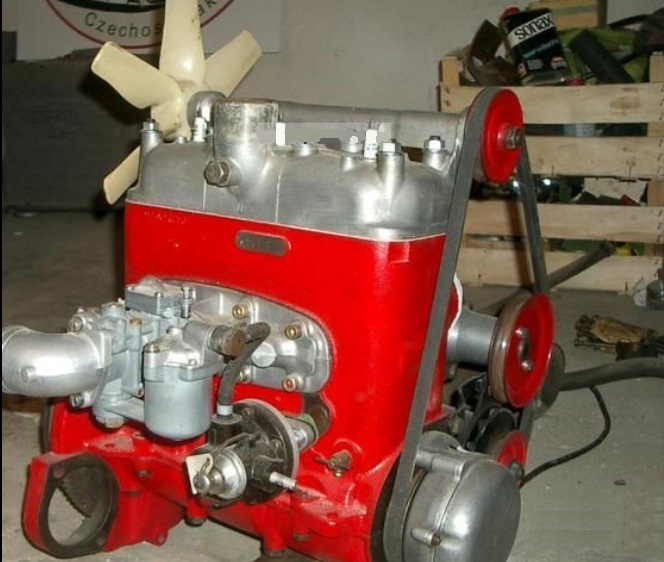

Os

primeiros motores de três cilindros serão de 900cm3 (38HP) de 1955 à 1958, e mais tarde 1000cm3 (44HP) de 1959 à

1968. O grande salto tecnológico na direção do conforto ao usuário e principalmente pelo fato que este motor, através dos sons emitidos, “conversa” com o usuário. Um motorista de DKW 3 cilindros, simplesmente não conduz um veículo como outro

qualquer, ele se “veste” do veículo tornando-o parte de seu corpo e sentindo

cada detalhe de seu novo “corpo”. Esta é a razão principal pela qual os clubes

DKW em todo o mundo somam um número de adeptos maior do que os de outras

marcas, apesar de não terem sido os carros mais vendidos em todo o mundo. Três cilindros são três pontos de apoio como a Divindade

é composta por três Pessoas. A Grécia e a Roma antigas se apoiavam num

triunvirato para as decisões de Estado. O plano se define por três pontos. A

vida é composta de passado, presente e futuro. Qualquer empreendimento precisa

de conhecimento do que fazer, de como fazer e vontade inabalável. O mundo se

define por três pontos. Três pontos independentes como o motor DKW, nele temos

três motores monocilíndricos que operam entre si defasados de 120º.

|

|

|

|

| Mecânica do DKW F9 |

Primeiro protótipo de 1939 |

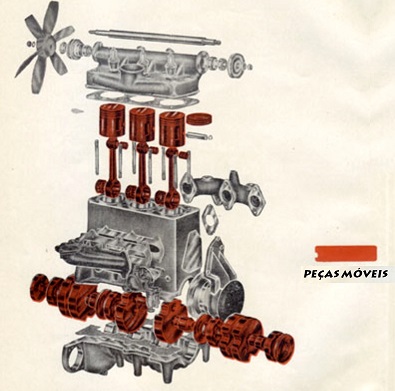

Partes Essenciais do Motor Tricilíndrico DKW

|

|

|

|

|

|

|

|

|

|

|

|

|

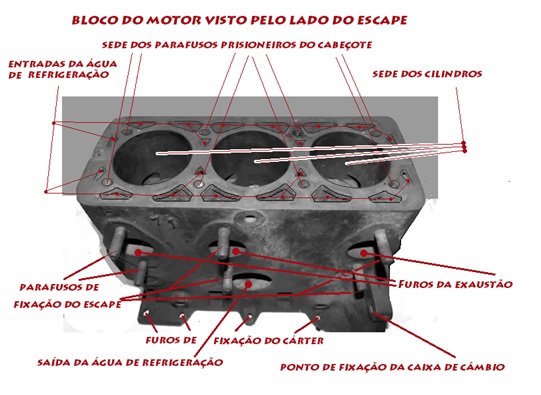

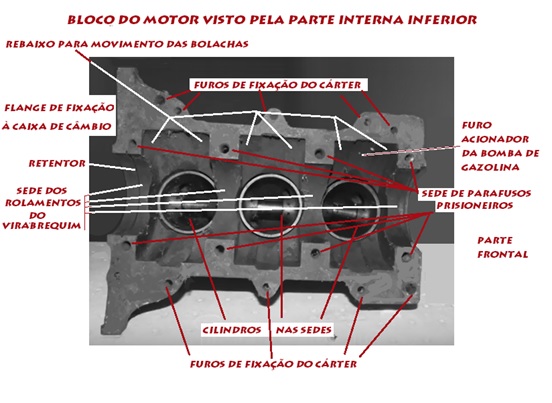

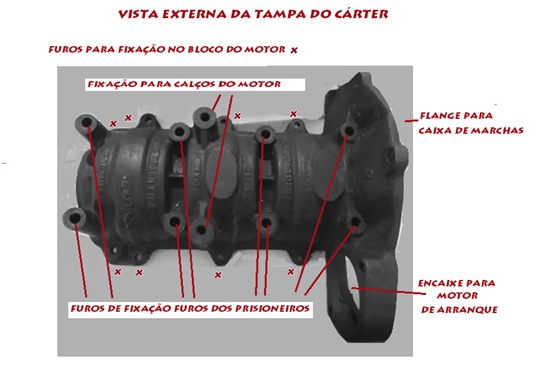

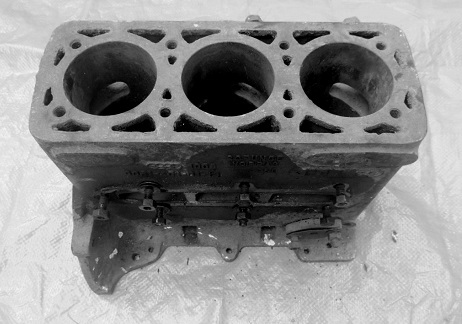

Características gerais na construção da

parte estática: Bloco do

motor. Fundição em ferro nodular realizado pelo processo da cera

perdida. Cabeçote e

junta de motor Fundição em coquilha de aço com canais internos em cera

perdida. Junta do motor em cobre para resistência em altas

temperaturas Cárter e

junta de cárter. Cárter fundido de forma semelhante ao bloco do motor Exigência de líquido veda-juntas para perfeita vedação.

|

|

Projeto Drei Kolben Wut ! (Três Pistões Furiosos)

|

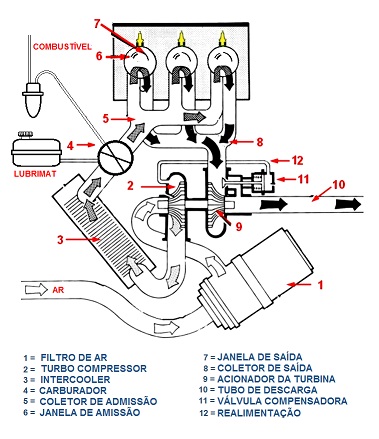

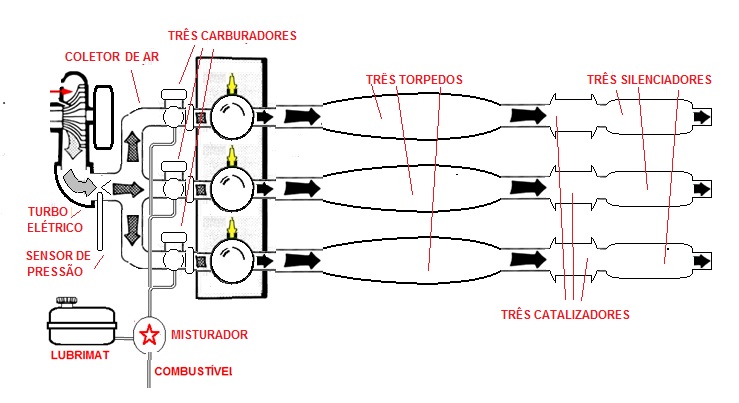

1. ESQUEMA DE ADAPTAÇÃO DO TURBO COMPRESSOR NA

MÁQUINA DKW CONVENCIONAL |

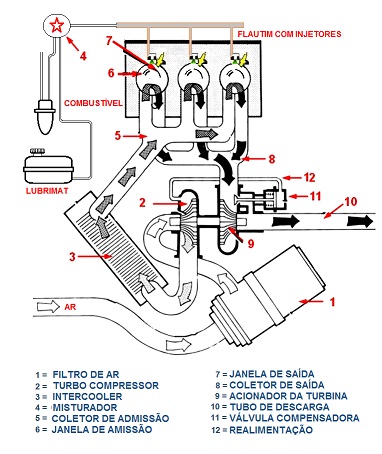

2.

ESQUEMA

DA VERSÃO COM INJETORES – REQUER MUDANÇA PARA CABEÇOTE ESPECIAL. |

|

|

| A VÁLVULA 11 É OPERADA DIRETAMENTE PELO

ALTERNADOR ANTES DE PASSAR PELO REGULADOR DE VOLTAGEM. |

A

AUSÊNCIA DE CARBURADOR EXIGE UM MISTURADOR PARA DISSOLVER O ÓLEO LUBRIFICANTE

NO COMBUSTÍVEL. |

Monza

Turbo

|

|

|

|

O DKW Monza era um carro

esportivo construído na base dos modelos Sonderkalass DKW 3 = 6. Recebeu o nome

Monza em função do mundialmente famoso circuito do Grande Prêmio da Itália, onde

o carro estabeleceu cinco recordes mundiais em 1956.

Após a série de vitórias

dos sedan DKW 3 = 6 Sonderklasse nas corridas de carros de turismo europeus e

ralis em 1954 e 1956, dois pilotos de corrida começaram a desenvolver um novo

corpo esportivo para o modelo de sucesso. Guenther Ahrens e Albrecht W. Mantzel

projetaram um carro para recordes na base do 3 = 6, incorporando um corpo de plástico

extremamente leve construído em Dannenhauer & Stauss em Stuttgart,

Alemanha.

Os veículos completos

foram inicialmente construídos pela Dannenhauer & Stauss em Stuttgart, posteriormente

pela Massholder em Heidelberg e, finalmente, pela empresa Robert Schenk em

Stuttgart.

Fritz Wenk teve que

interromper sua produção de Monza em 1958, quando o novo carro Auto Union 1000

Sp foi lançado em 1957, Uma vez que, a Auto Union se recusou a fornecer novos

chassis adicionais para sua produção do Monza, objetivando assegurar vendas em

bom nível com seu novo modelo.

Em dezembro de 1956, uma

equipe formada por dois alemães e dois suíços passou tempos alternados

dirigindo um DKW Monza ao redor da pista de corridas de Monza, na Itália. Com

uma média de 140 km / h, a equipe de pilotos alcançaram até cinco recordes

internacionais.

O corpo do cupê é

construído de poliéster reforçado com fibra de vidro e apresentava uma

resistência aerodinâmica menor devido à sua área frontal arredondada e por ser

de perfil muito baixo. Isso fez com que fosse muito mais rápido que os DKW convencionais.

Como todos os DKWs daqueles dias, o Monza tinha um chassi compacto com as

seguintes dimensões; 1,61 metros de largura e 1,35 metros de altura, e um peso

médio de cerca de 780 quilos. Isto era 115 quilogramas menos do que o sedan 4

portas de DKW 3 = 6.

Como sabemos os três

cilindros do motor, que executam duas etapas a cada rotação completa do

virabrequim, têm um desempenho semelhante ao de um motor de quatro tempos. Com

o ciclo de rotação completo do motor DKW de três cilindros, as pessoas da DKW

pensaram nele como um “6” de uma máquina de seis cilindros. Conseqüentemente, a

partir de então passou-se a usar o emblema, "3 = 6".

Três cilindros com uma

capacidade total de 900 cc e 40 cv foram suficientes para proporcionar a

aceleração do modelo sedan 3 = 6 para 125 km / h. Também poderia fornecer uma

aceleração de 0 a 100 km / h em 31 segundos. Com o mesmo motor, o Monza pode

chegar a 140 km / he acelerar de 0 a 100 km / h em apenas 20 segundos.

Há relatórios

conflitantes sobre os números reais de veículos construídos. Uma das razões é

que nunca houve um registro preciso desta produção. Com várias empresas

fazendo-as em vários momentos, foi difícil manter um bom registro de produção. Além

disto, o que dificulta ainda mais são a existência de veículos usados

adicionais transformados na empresa e os kits Monza que foram

vendidos ao público para alteração pelo comprador.

O número de Monza produzido varia entre 230 a 240 (teoricamente possível, de acordo com registros de Wenk para Massholder e Schenk e revendedores, mas não verificado) e 155 a 53. De acordo com documentação oficial não passaram de 70 a 80 unidades; hoje existem rodando cerca de 30 a 35 veículos com grandes alterações construtivas entre cada unidade.

| Monza

V6 |

|

|

|

Assim cada DKW Monza é

uma unidade impar construída de acordo com o desejo de seu proprietário, sob um

chassis padrão tipo F9 com uma motorização totalmente particular, incluindo até

o raríssimo V6 de Müller-Andernach

no modelo branco que vemos acima.

Com base nestas maravilhas,

propomos as modificações dos “Três Pistões Furiosos” considerando

possibilidades de elementos encontráveis no mercado brasileiro. Iniciamos este

segmento apresentando dois diagramas para duas versões possíveis de alterações

da máquina original que promovem aumento de rendimento, maior economia, melhor

torque em baixas rotações, mais rápida aceleração, sem grandes complicações.

xxxxxxxxxx

Para iniciarmos a base teórica do funcionamento destas modificações torna-se necessário sabermos:

- O funcionamento e os pontos fracos do motor DKW;

- O que podemos corrigir;

- O que foi realizado com êxito nos motores DKW básicos pela firma Orbital; e

- Funcionamento do sistema turbo como elemento

complementar.

Primeiramente,

apresentamos a geometria interna do motor e seus componentes operacionais.

|

Na figura ao lado, os pontos de lubrificação pela mistura de gasolina e óleo, entrada de combustível, transferência de mistura e saída de gases.

Todos os

motores de dois

tempos sejam de carburador ou com injeção direta de combustível, o ar +

óleo pulverizado é admitido pelo cárter seco. Na máquina de dois tempos, além do pistão operar como válvulas de admissão e escape, a parte inferior do pistão, o cárter e as bolachas do virabrequim agem como sistema de pre-compressão e a parte de cima como admissão de mistura, explosão e escapamento. A cabeça do cilindro é portanto o ponto mais quente do motor e o furo do pistão promove a transferência da parte inferior para a parte superior através da câmara de transferência, à esquerda no desenho ao lado.

Todas

as etapas estão demonstradas nos desenhos do quadro que se segue. |

|

|

|

|

|

ELEMENTOS DA TRANSFERÊNCIA CRUZADA DENTRO DA CÂMARA DE COMBUSTÃO |

A

entrada de gases combustíveis se efetua como no diagrama afim

de minimizar a perda dos mesmos pela exaustão. |

|

No bloco DKW uma das câmaras é disposta em

sentido simétrico (junto à caixa de câmbio). |

|

|

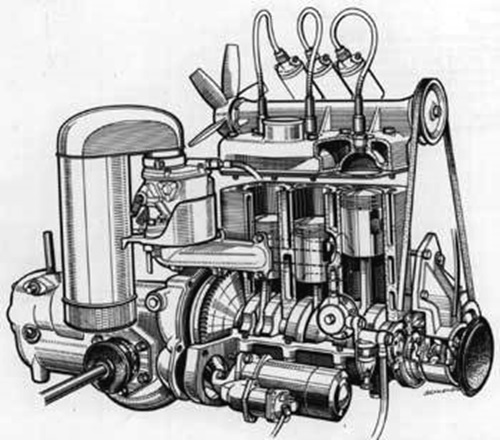

O

quadro ao lado mostra:

1- corte esquemático do motor 3 cilindros; 2- o sistema de partida; 3- o conjunto de ignição e platinados; 4- bomba de gasolina; 5 suspensão e tração dianteiras; 6- diferencial; 7- caixa de marchas.

No centro, corte esquemático do sistema motriz.

O vácuo do primeiro cilindro é aproveitado para operar a bomba de gasolina. |

|

|

Características gerais na construção da parte dinâmica: |

| Independentemente da geometria aplicada, são produzidas três variedades de pistões: | ||

|

|

|

|

| 1. Pistão convencional em alumínio | 2. Pistão com revestimento de bissulfeto de molibdênio (tipo auto-lubrificante) | 3. Pistão revestido com a cabeça protegida com cerâmica usado em motores super-alimentados. O isolamento se faz necessário uma vez que na cabeça dos pistões de dois tempos encontra-se o ponto de mais alta temperatura do motor |

|

Os anéis de pistão

são peças essenciais para a vedação da câmara de explosão no momento da

combustão. Estas peças são fabricadas com uma liga de aço-carbono de alto teor,

para lhes conferir dureza elevada, que também os torna

frágeis e friáveis. Cada um dos pistões leva três anéis conhecidos como

anéis de segmento. Cada um deles tem diferentes finalidades. O anel que fica na

parte superior do pistão tem a função de reter os gases da explosão para

conferir maior transmissão de energia a arvore de manivelas (virabrequim) e

desempenhar o melhor serviço evitando perda de gases durante o ciclo da

compressão. O segundo anel, logo abaixo, tem também duas funções, ajudar na

retenção dos gases e criar uma película homogênea de óleo ao passar pelas

paredes internas do cilindro. O terceiro anel tem a função de manter uma película

de óleo minimizando o atrito interno cilindro/pistão. É necessério

que os anés fechem-se perfeitamente em seu ponto

aberto para evitar fuga de gases. Ao mesmo tempo devem obedecer a uma geometria

de montagem para evitar que os mesmos se abram ao passar pelas janelas do bloco

o motor, o que causaria defeito catastrófico no motor ao se quebrarem. |

|

|

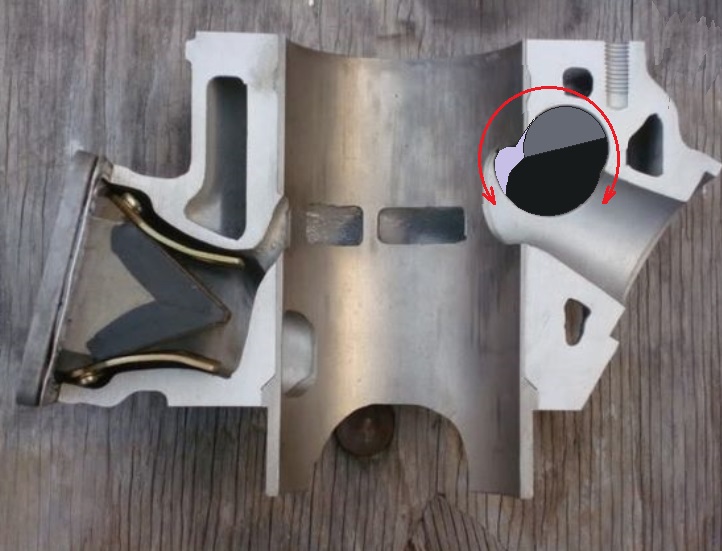

Bielas e Rolamentos de agulhas A biela é produzida em aço cromo-níquel forjado como uma ferramenta de alta

resistência e usinada com precisão nos olhais que levam os rolamentos de

agulhas:

|

|

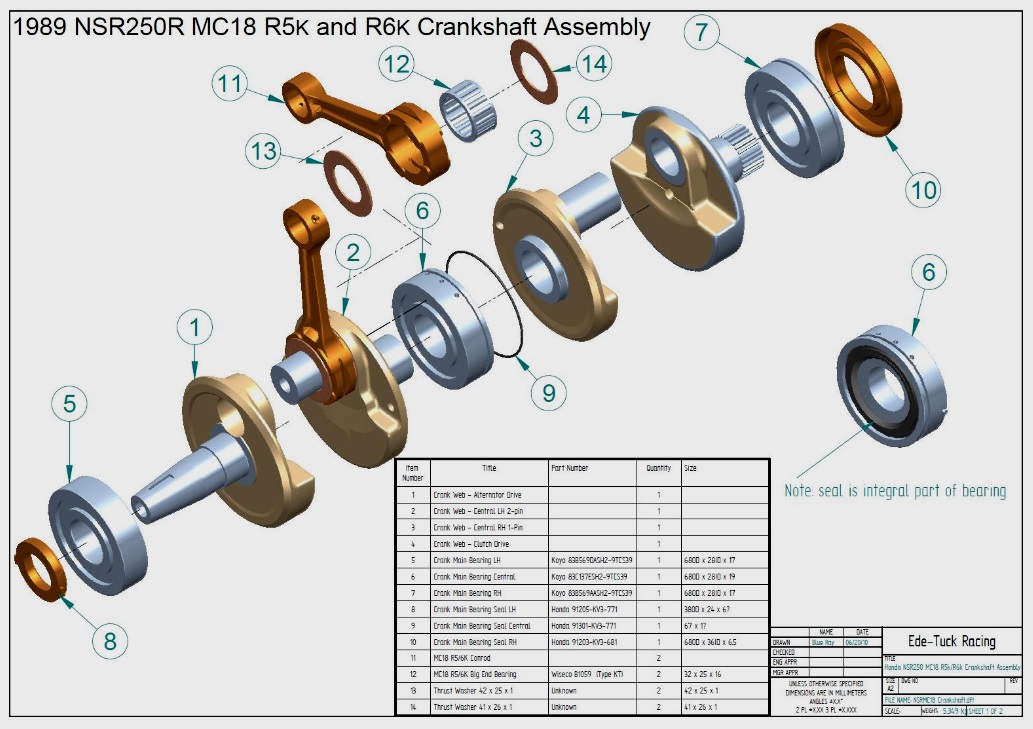

O virabrequim

O virabrequim do DKW é uma peça montada com uma série de componentes, diferentemente dos motores de 4 tempos que possuem um virabrequim integral já balanceado. Este é um ponto crítico, uma vez que para o perfeito funcionamento e durabilidade, o virabrequm nao deve apresentar vibrações o que apressa o limite de tempo de uso do mesmo e é responsável pelos característicos roncos de raspagem e desgaste, além é claro da perda de potência útil nas rodas do veículo.

| Temos ao ldo o virabrequim do motor de dois cilindros mostrando os componentes necessários em sua construção. Os rolamentos de eixo, (5, 6, e 7) podem indistintamente ser de esferas ou de rolo, enquanto os rolamentos (12) dos olhais das bielas são do tipo de agulhas.

As arruelas (9, 13 e 14)

são como anéis de segmento para ajudar a vedação das câmaras de pre-compressão

formadas pelas bolachas (1-2) e (3-4). |

|

|

|

Biela com rolamento de

agulhas montada em semi eixo em bolacha de motor 3 cilindros.

Ao remontar os conjuntos

de bolachas é absolutamente necessário o balanceamento estático entre os

lados direito e esquerdo de cada uma delas. |

|

|

A

esquerda, bolacha e rolamentos de agulha empregados na biela DKW.

A direita,

em cima, rolamento do pino do cilindro,

abaixo rolamento do pino da manivela. |

|

Cada uma das bolachas

deve ter exatamente o mesmo peso entre a esquerda e a direita; razão pela qual

vemos os furos nas superfícies cilíndricas das bolachas (veja foto a seguir e

as demais em que aparecem virabrequins)

Virabrequim montado por Silvio Magalhaes Vasconcelos

https://dkwautounionproject.blogspot.com.br/2017/07/dkw-f91-to-au1000sp-specifications-and.html

O estado dos rolamentos

podem ser avaliados através do toque e da audição. Quanto ao toque verificamos

se o rolamento está preso ou solto demais, pela audição, sentimos se o

rolamento faz algum ruído. O rolamento perfeito é silencioso. Sujeira, desgaste

ou folgas indicam um rolamento defeituoso, portanto ruidos metálicos ou de

raspagem condenam a utilização dos mesmos.

Projeto

Orbital

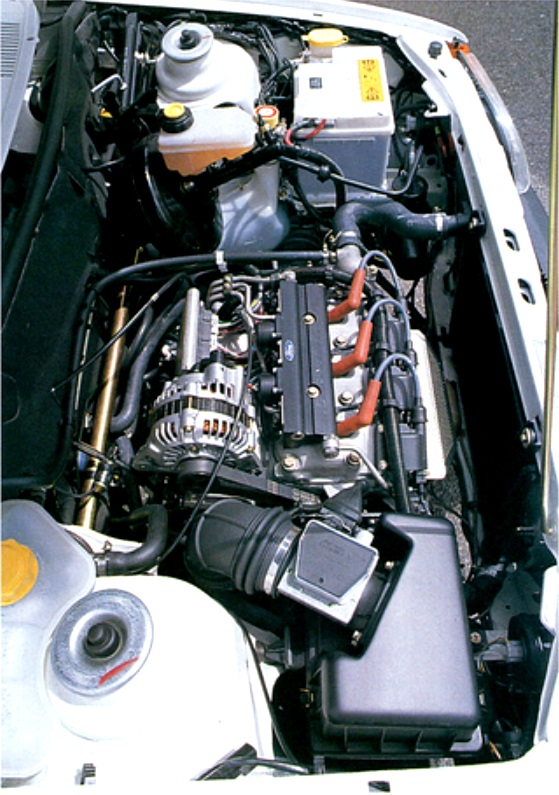

Sabemos que excelentes resultados obtidos a época de sua apresentação superaram todos os motores de 4 tempos na categoria volumétrica então existentes, foram conseguidos pela empresa Orbital da Austrália tendo-se inclusive sido cogitado seu emprego e nos Ford Fiesta (Festiva). E mais tarde nos Chrysler PT Cruiser. O projeto foi abortado por razões não divulgadas que a seguir abordaremos.

|

|

|

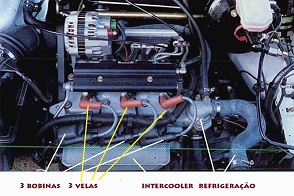

| Motor

orbital 3 cilindros num Ford Fiesta |

Vista

em raios X dos motores Orbital |

https://www.youtube.com/watch?v=5Kz7C3t0TfA papers.itc.pw.edu.pl/index.php/JPT/article/download/458/599 |

|

|

| Curvas comparativas de desempenho motores Ford 4 t e Orbital 2 t |

Tabela

comparativa entre motores de 1995 (Ford) |

Funcionamento

do Motor Orbital.

Diagrama

do motor Orbital

Uma vez conhecido o sistema de dois tempos do DKW,

passaremos a notar que o sistema Orbital é uma evolução bem pensada do processo

básico. Desenvolvido por Ralph Sarich, interessantes

sutilezas permitem basicamente aumento de potência considerável, menor consumo

e conformidade com os parâmetros de não poluição vigentes.

Primeiramente em nosso primeiro contacto com o mesmo é

estranhar a ausência da sonoridade da batida do motor que tanto atrai os

amantes das máquinas de dois tempos, em seguida de pronto notamos também a

ausência de cheiros e fumaça azul tão comum nestes tipos de motores.

Em comum, os motores orbital

possuem três cilindros, três velas e três bobinas e é totalmente rolamentado nos mesmos pontos que os motores DKW; são

também constituídos com sistema de três cilindros com câmaras totalmente

isoladas operando como três motores estanques com ângulo de fase de 120º entre

cada explosão.

Como diferenças, bastante profundas, observamos que na

entrada de ar de cada cilindro existe uma válvula de lâminas para auxiliar a precompressão que se realiza no cárter e evitar o retorno

de explosão na pré-ignição. (Reed valve na figura).

Veja a seguir.

Notamos também, a inexistência de carburador, e em seu

lugar a injeção direta; a presença de um compressor operado pelo virabrequim e

uma janela de exaustão controlada concomitantemente para todos os cilindros com

abertura variável que se restringe à medida que a velocidade do motor aumenta. Esta janela fecha de cima para baixo alterando

o ponto do ângulo de exaustão. (Variable Exaust Valve na figura).

Detalhe

do movimento da saída de exaustão variável

O sistema Lubrimat agora chamado de Autolub,

não mais injeta quantidades fixas de óleo em proporção direta para com a

rotação do eixo do motor, mas de forma reduzida em velocidades lentas, quando o

motor não é solicitado , e de forma abundante quando em rotações elevadas. O Autolub, injeta óleo pulverizado

na entrada de ar do motor sendo logo absorvido pelo cárter para as necessidades

de lubrificação interna. Nos motores convencionais utiliza-se uma mistura 40:1

quando diretamente misturado ao combustível. No Lubrimat

esta mistura varia de acordo com a aceleração fica na

ordem de 200:1 à 36:1; uma vez que o óleo não é dissolvido pelo combustível, o que

melhora a eficiência de lubrificação. No sistema Autolub,

a relação varia de 420:1 na velocidade lenta à 90:1 nos momentos de máxima

potência. Esta extraordinária economia é explicada

pela realimentação dos gases de escape, na ordem de 30%. Para o retorno à

alimentação do motor, o que promove drasticamente a perda de combustível, que

escapa pela exaustão no momento da admissão, e os gases não queimados que

voltam a fazer parte da mistura de combustível para recombustão. Por outro lado, três escapes em separado provêem a estanquidade entre os

três cilindros.

Um detalhe de

não menos importância corresponde ao funcionamento do injetor que trabalha com

sistema variável de mistura combustível/ar (Air-Assisted

Fuel Injector na figura).

Aqui justificamos a presença do compressor operado pelo virabrequim que falamos

anteriormente. Este virabrequim por sinal, é produzido como nos motores de 4 tempos, rígido , forjado e balanceado, o que exige bielas

e rolamentos diferenciados (desmontáveis).

Este

“misterioso” compressor fornece uma pressão de cinco

ou seis bares de ar puro que serão misturados ao combustível novo do tanque,

com os relatados 30% de gases queimados. Tudo isto irá passar para a câmara de

explosão pelo injetor de alta pressão para o motor. Esta mistura é controlada

por um computador que dosa a mistura e controla a

abertura dos pórticos de exaustão em função direta da presença dos gases

poluentes na exaustão. Na saída final, os gases passam por um catalisador

eletricamente aquecido para queima e posterior oxidação do restante de gases

não aproveitados. O que torna o motor completamente ecológico.

Soubemos que

conceitos semelhantes foram usados em estudos levados a efeito pelo conde Nicolò

Donna delle Rose e

do técnico Cesare Bossaglia nos anos

1960 com um motor boxer de seis cilindros de 1000 cm3 e pela Wartburg

no final dos anos 1980. Com a queda do muro de Berlim e a subseqüente tomada da

fábrica pela Volkswagen, os trabalhos foram interrompidos e ficamos sem as

novas evoluções.

Relato de John Carey:

No

caso do motor Orbital, que foi badalado pela imprensa internacional, torna-se difícil

acreditar que este motor não daria certo. Mas assim como o motor Elko que descrevemos no livro um desta série, o novo motor

mexeu com grupos poderosos.

No

início dos anos 1990 a Orbital Engine Corporation, com

sede em Perth, na Australia, demonstrava

internacionalmente uma prova da capacidade de que países do Terceiro Mundo como

a Austrália podem inovar.

Eis

que eles punham à venda uma tecnologia em motores que poderia representar uma

evolução positiva para os pequenos e grandes fabricantes em todo o mundo. A

Ford foi a primeira a experimentar o novo projeto. Foram fabricados 25 carros equipados com o

novo motor. Estes carros não tiveram outras modificações que não fossem o

motor. Nas foram modificados nem freios, caixas de direção, suspensão ou caixa

de mudança. Componentes ainda inadequados para o novo motor, os veículos

desempenharam excelentes resultados.

O

novo motor Orbital de dois tempos e 60kW com três

cilindros operava a contento nos Ford

Festiva. Seu torque era maior que os motores de quatro tempos de dimensões

similares à época de sua introdução, eram extraordinariamente macios sem ter os

barulhos ou a fumaça típica dos motores de dois tempos que se conheciam. È

realmente estranho não terem entrado em produção.

Num

determinado dia Thomas Krickelberg responsável pela

linha de produção do Porshe 911, estava

em Cape Town para o lançamento do modelo 911 GTS. Durante um jantar num dos mais altos prédios

da cidade, perguntei

como foi sua carreira no mundo dos automóveis, o que não mais do que mera

curiosidade, afinal, Krickelberg tinha uma dos

trabalhos mais desejados no mundo dos negócios....

Krickelberg disse que ao se formar em engenharia mecânica foi trabalhar na Porsche

e trabalhou em conjunto com Hans Metzger, o famoso

projetista dos motores Porshe. Foi um começo

promissor. A recessão dos anos 1990 fez com que Krickelberg

não tivesse mais serviço e assim foi parar na BMW Motorsport,

e logo em seguida na Ford. Como ele era jovem e solteiro, Krickelberg foi escolhido para

trabalhar no estrangeiro. Assim, passou 10 meses de sua vida num apartamento alugado com vistas para a praia de Scarborough em Perth, trabalhando para a Ford junto à Orbital.

Krickelberg foi incumbido de fornecer pareceres

técnicos que eram enviados para a Alemanha os EUA e UK.

A Orbital,

relembra, era uma firma que combinava habilidades de engenharia e negócios.

Segundo ele, a Orbital fornecia à Ford protótipos preparados especialmente para

cada um dos departamentos. Assim havia versões com baixas emissões, baixos

consumos e excelente NVH (ruído, vibração, e atrito).

Mas

aparentemente não conseguiam entregar um motor elegante com eficiência e

apresentação. Segundo os engenheiros da Ford, adotar o motor Orbital seria um

risco lembra Krickelberg. Além disto, os motores não

seriam mais baratos nem mais leves que os pequenos motores da Ford.

Além

disto, a Orbital por ser uma fábrica pequena, não poderia fornecer motores nas

quantidades necessárias

e a Ford não se interessava em investir na produção em massa de

outro fabricabnte.

Tecnicamente

falando investimentos em metalurgia dos pistões e rolamentos eram necessários,

bem como equipamentos para produção em massa Se fosse criada a produção seriada

destes itens, um país como a Austrália conseguiria automaticamente uma grande independência

tecnológica e turbinas de

aeronáuticas,

produção de aviões militares e armas, de geração avançada, o que não se permite

para um país de terceiro mundo.

Atualmente

a Orbital Corporation continua existindo e entre seus campos de operação

comerciais incluem-se sistema de segurança para a indústrias de mineração e

motores para drones que usam o sistema de injeção

assistida de combustível

usado nos motores de dois tempos que descrevemos.

A

moral da história é que …

Um

dia saberemos mais sobre o assunto.

Provavelmente

de onde não esperamos.

Nota: Algo semelhante ocorreu com a Troller e a Ford que não conseguiu reparar a quebra de

chassis do primeiro e com a Gurgel e a Volkswagen que lhe fornecia transmissões que rachavam a carroceria (caso

Carajás)

Elementos complementares: - Mexendo no

desempenho

Conceito e Funcionamento do turbo

A “tunagem “ do motor ou “sintonia” é uma prática de procedimentos na

qual obtemos o melhor rendimento possível para um fim

especifico.

Podemos realizar motores potentes, de alto rendimento, econômicos ou de torque

a baixas rotações. Os motores dos veículos normais vêm de fábrica enfocando

dois aspectos: A facilidade em produzi-los em massa e a durabilidade

geral. A “sintonia” é como fizéssemos uma roupa sob medida; gastamos tempo com a experiência e

sempre comprometemos a vida do motor. É realmente uma área onde existem grandes

possibilidades.

Considerando que nossos carros

são de coleção e conseqüentemente teremos interesse na confiabilidade e

durabilidade não vamos criar “venenos”, nas condições para melhores desempenhos

pondo a demonstrar as grandes possibilidades dos motores de dois tempos.

Os modernos motores

automobilísticos baseiam grande parte seu desempenho no “chiptuning” que é a

interpretação dos dados de mobilidade e alimentação e descarga controlados por

computador. Isto é válido inclusive para modernos motores de dois tempos.

Particularmente acredito que eletrônica deve ser aplicada com parcimônia uma

vez que lidamos com motores de projetos antigos que jamais foram projetados

para isto.

Desta forma nos resta otimizar

a admissão e o sistema de exaustão ou escape. Para tal bons artigos de internet

podem ser consultados.

http://www.tuningonline.pt/tuning/chiptuning/

http://www.tuningonline.pt/tuning/admissao-de-ar/

http://www.tuningonline.pt/tuning/sistema-de-escape/

Qualquer modificação deve ser

levada a efeito com o máximo de conhecimento teórico prático dos princípios

básicos de funcionamento do mesmo. Uma excelente fonte em inglês encontra-se em

Howstuffworks. https://auto.howstuffworks.com/engine.htm As alterações devem sempre serem efetuadas para

um determinado objetivo final.

Outros tópicos poderão ser

consultados:

https://science.howstuffworks.com/transport/engines-equipment/two-stroke.htm

https://www.youtube.com/watch?v=eq7h0Kz-H5o

O Turbo

O turbo ou turbo-compressor é

um compressor de paletas que cria mecanicamente um vortex de ar num sistema

caracol, aspirando o ar ambiente e propulsionando-o em alta velocidade num duto

que vai à entrada de ar do motor. Seu acionamento pode ser autônomo através de

energia externa (movido pela polia do motor ou elétrico), ou movido pelos gases

de escape do motor (sem consumo de novas energias).

O primeiro sistema turbo

propulsionado pelos gases de escape foi inventado em 1905 pelo engenheiro suíço

Dr. Alfred J. Buchi, que em 1915, plena I Guerra Mundial, aplicou o princípio

construindo o primeiro protótipo de um motor turbo-diesel.

Foi imediatamente aproveitado na indústria aeronáutica, mas sofreu um grande retardo na aplicação em automóveis e caminhões. Apenas em 1980 a Formula 1 adotou o princípio, contribuindo para sua decisiva evolução. Em princípio, o sistema Turbo aumenta a potência de qualquer motor em que é instalado sem aumentar de forma significativa o seu peso, daí a sua popularidade. Alguns modelos de carros esporte e praticamente todos os caminhões pesados os utilizam atualmente.

|

|

Aqui vemos dois

turbo compressores.

À esquerda um modelo em que a propulsão do turbo é gerada por outro turbo que opera com os gases de exaustão.

À direita o

modelo com motor elétrico que é de fácil instalação. |

|

|

O esquema de um turbo acionado

pelos gases de escape pode ser observado na figura ao lado. Os gases de escape

ao saírem do motor, fazem rodar a turbina, cujo eixo solidário ao compressor

fazem-na girar. Isto faz com que o ar seja comprimido. Assim o volume de ar que

entra para o motor aumenta. Quanto mais gases de escape saírem e com mais força,

mas fortemente girará o compressor e conseqüentemente mais ar entra para o

motor. Isto permite o aumento da quantidade de combustível introduzido na câmara

de explosão permitindo que se aumente a potência do motor. Um motor turbo

comprimido irá assim aumentar a sua potência até cerca de 40% mais do que o

motor equivalente sem turbo. O aumento de potência permite relações mais longas

na caixa de marchas que se traduzem em mais quilometragem. Este aumento de

quilometragem é favorável em relação ao aumento de consumo de combustível, e

assim torna o veículo mais econômico. Um fator preponderante é que o aumento da

quantidade de ar permite uma combustão mais completa e conseqüentemente menor

poluição. Todo o sistema contudo, exige permanente observação e cuidados

especiais. O dimensionamento do turbo para

cada tipo de motor é um trabalho experimental no qual se ajusta a entrada de ar

para o correto desempenho do sistema. Entram em consideração a

tubulação empregada, o intercooler e o wastegate, que falaremos adiante. Ao

montarmos um sistema num motor antigo, a escolha dos componentes, tamanho das turbinas, intercooler, etc são

fundamentais para o sucesso do projeto, o que exigem conhecimento teórico,

prático e acima de tudo experiência.

|

|

|

Circuito básico

aplicado ao turbo-compressor tradicional |

O Compressor Volumétrico

|

O compressor volumétrico é a forma

mais simples de aumentar a compressão

relativa do motor. Não é necessário modificar o coletor de escape, uma vez que

o compressor é arrastado por uma correia. De uma forma geral poderíamos

enquadrar o turbo compressor elétrico nesta categoria. O compressor volumétrico

externo é uma variante e um descendente da bomba de pressão de Ruppe nos motores Bekamo e dos motores DKW 4=8 que aludimos anteriormente. O processo é

também empregado no motor Orbital como também vimos. No entanto é preciso ter em atenção à taxa de

compressão, as permutas térmicas e a muitos outros fatores. No seu

funcionamento consomem uma certa potência, necessária para o seu próprio

funcionamento. Estes tipos de compressores estão muito divulgados nos EUA, e

são majoritariamente usados em marcas americanas. Há também modelos para o VW

Polo G40 e alguns carros japoneses. |

|

|

|

Acima compressor volumétrico de dois parafusos |

||

Turbo vs. Compressor Volumétrico

Tanto o turbo como o

compressor volumétrico permitem que entre mais ar para o motor. A principal

diferença entre um turbo e um compressor é que o turbo funciona aproveitando a

potência residual dos gases de escape enquanto que os compressores volumétricos

funcionam através de uma correia movida pelo motor ou com energia elétrica. Os

compressores volumétricos e turbo elétricos são mais eficientes a baixas

rotações. Já os turbos acoplados à descarga, devido ao tempo de resposta, são

mais eficazes em altas rotações. Na teoria, o turbo que usa gases de escape

para seu acionamento é mais eficiente porque usa energia desperdiçada, O compressor

volumétrico usa a mesma energia utilizada pelo alternador e outros componentes

do motor. Os compressores volumétricos normalmente são mais caros, mas mais

fáceis de serem instalados.

O Intercooler

|

|

|

Figuras anteriores: Intercooler tipo ar-ar e detalhe de colméia. Este

deve ser posicionado em local de grande arejamento.

O intercooler está cada vez

mais sendo reconhecido como um dos componentes principais para melhorar em

carros com turbo. Um intercooler é uma espécie de radiador ou mais

especificamente um permutador de calor. O intercooler posiciona-se entre o

turbo e os coletores de admissão. Proporciona um melhor desempenho ao mesmo

tempo que reduz o consumo de combustível , as emissões dos gases de escape e a

carga térmica no motor e aumenta a confiabilidade do motor. A sua função é

baixar a temperatura do ar que aumenta após o ar ser comprimido pelo turbo (em

função do fenômeno adiabático). Ao criar a compressão de ar com calor

excessivo, a densidade do ar diminui diminuindo a eficiência da máquina devido

a pré detonação da mistura de inflamável. Isto pode causar calor excessivo

principalmente na cabeça do pistão, destruindo-o. A eficiência de um

intercooler mede-se pelo sucesso com que consegue remover esse calor. Contudo

um intercooler mal dimensionado também pode causar problemas, não apenas o

simples fato de se adicionar um intercooler que se melhorará o desempenho do

motor, mas seu correto dimensionamento.

As vantagens do intercooler são:

1- o arrefecimento do ar

quente comprimido que sai do turbo, aumentando a sua densidade e dessa forma

conseguindo entregar uma maior massa de ar ao motor, e assim aumentando a

potência do motor;

2- redução das temperaturas e da

carga térmica do motor, consequentemente poderemos aumentar a pressão do turbo

para valores mais elevados. Os intercoolers são um componente importante em

todos os motores turbo comprimidos.

A eficiência de um Intercooler

mede-se pela relação percentual, em graus Celsius, entre a temperatura removida

pelo intercooler e o aumento de temperatura causada pelo turbo.

Tipos de intercooler

Os intercoolers podem ser do

tipo ar/ar ou ar/água. O primeiro é mais simples, tem melhor eficiência a altas

velocidades, maior fiabilidade e menor manutenção assim como o custo que é

também menor. Os do tipo ar/água tem maior eficiência a baixas velocidades,

provocam menor perda de pressão do turbo e a resposta do acelerador é melhor.

Se o motor já tem um intercooler, a sua função pode ser melhorada

trocando-o por um intercooler de maior eficiência, com melhores materiais e

superfície de arrefecimento. Da mesma forma conseguindo que mais ar passe no

exterior do intercooler vai fazer arrefecer melhor o ar que passa no seu

interior. Outros sistemas podem ainda ser usados para melhorar a eficiência do

intercooler tal como usar uma ventoinha para manter o fluxo de ar quando o carro

está parado ou utilizando jatos de água para com a evaporação ajudar a

arrefecer o ar. Outra hipótese é ter dois intercoolers. Por exemplo o Audi TT

de 180HP tem um e o de 225HP tem dois intercoolers. Os tubos que levam o ar de

e para o intercooler também podem sofrer um upgrade em termos de diâmetro,

material e isolamento.

Outros elementos auxiliares

Wastegate ou VÁLVULA COMPENSADORA

|

|

É uma válvula existente na grande maioria de carros com turbo sem

geometria variável. Está válvula reage à pressão do turbo e que permite que apenas

uma parte dos gases de escape passe pela turbina, deste modo controlando a pressão máxima. Com menos gases

a passando na turbina, a parte compressora roda mais lentamente estabilizando a

pressão do turbo. A wastegate reencaminha os gases restantes para o coletor de

escape. Existem wastegates internas ou externas ao turbo. Em teoria a função da

wastegate é reduzir a compressão quando o motor estiver em alta rotação, uma

vez que a aspiração natural do motor é máxima.

O dimensionamento da válvula de wategate é relativamente crítico para

cada tipo de motor. Com a difusão dos turbos de geometria variável, estas

válvulas de controle da pressão tornam-se cada vez menos necessárias. O

comportamento descrito é a praxe normal. Nos turbos elétricos, a pressão máxima

se efetua na marcha lenta e vai reduzindo ao mínimo na aceleração máxima. |

EGR

|

|

A EGR (Exhaust Gas Recirculation), é um sistema que faz com que parte

dos gases de escape, produzidos pela queima no motor, seja novamente

introduzidos na admissão. Este sistema foi desenvolvido pelos construtores de

modo a que os veículos possam cumprir as rigorosas normas antipoluição

atualmente em vigor. Se reduzirmos o teor de oxigênio na combustão, será

libertado menor teor de NOx. Ao reintroduzir gases de escape (pobres em

oxigênio) no motor estamos reduzindo o teor de oxigênio do ar introduzido nos

cilindros. A grande desvantagem deste

sistema, reside no fato de que ao entrar na admissão grande quantidade de gases

de escape, o coletor de admissão ficará sujo, levando o motor a perder

eficácia prematuramente. O funcionamento da EGR, ou seja, a quantidade de gases

de escape admitidos nos cilindros, é inversamente proporcional à carga dada

pelo acelerador. Portanto, deste modo, temos a EGR no máximo de abertura quando

o motor estiver em marcha lenta, e a mesma fechada quando o pedal do acelerador

estiver completamente pressionado. Os gases de escape provenientes da EGR,

quando combinados com os vapores de óleo que vêm do Carter, formam uma mistura

pastosa, estreitando a passagem do ar de admissão nos cilindros, provocando um

estrangulamento da alimentação. |

|

A EGR pode ser fechada

fisicamente, através da interrupção do canal de vácuo que ativa a válvula ou

eletronicamente em certos automóveis. A principal vantagem da EGR ser fechada

eletronicamente em detrimento de um fecho físico, forçado, é a ausência de

erros acumulados na unidade eletrônica central do veículo, e, como esta

funciona na mesma linha de vácuo do servo-freio, a segurança e o comportamento

ficarão inalterados. Acrescentamos que, pela ausência de “remendos”, o motor

não perderá a garantia do fabricante. Fechando a EGR não se aumenta a potência

máxima do motor, mas em cargas parciais do acelerador a resposta do motor é

melhor e a longo prazo não será preciso fazer a limpeza do coletor de

admissão. O EGR pode ser dispensado em motores de queima eficiente que possuam

catalisadores eficazes. |

|

Árvores de cames

|

|

As árvores de cames tem um papel fundamental no funcionamento dos motores, pois controlam a abertura e o fechamento das válvulas por uma certa ordem e no ângulo certo. Normalmente as árvores de cames de série estão otimizadas para manterem corretamente a alimentação em baixas rotações e para minimizar o consumo. A forma e ângulos dos componentes (geometria) da árvore de cames são determinantes para as suas performances. Normalmente alterando-se a árvore de cames para um desempenho a mais esportivo consegue-se ganhar alguma potência a altos regimes, normalmente a partir das 4000rpms. As árvores de cames de alta

performance são desenvolvidas com recurso de computadores e tem como objetivo

otimizar a potência e o binário de torque na faixa de rotações mais ampla

possível. Nos motores de dois tempos, não existem árvores de cames, mas no caso

do Orbital e em alguns motores para motos de competição da Yamaha, existe

apenas o controle da largura da janela de exaustão que otimiza a potencia numa boa

faixa de rotação. |

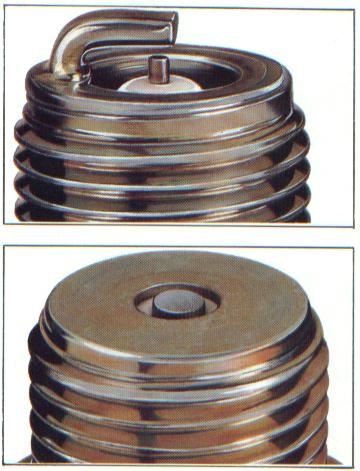

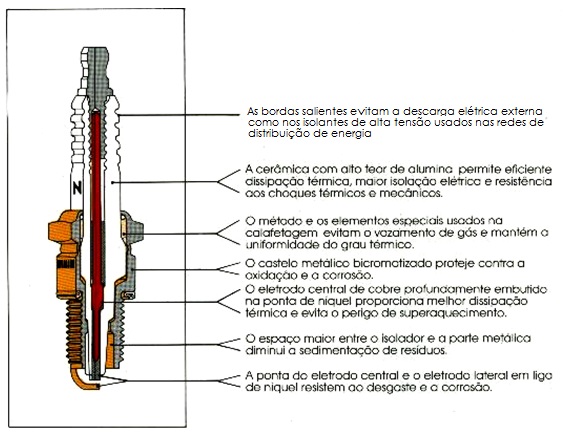

Velas

|

As velas existentes nos motores a gasolina têm a função de incendiar a mistura ar/gasolina e de remover o calor da câmara de combustão. As velas transmitem a energia elétrica que transforma a mistura combustível em trabalho. É necessário que o sistema de ignição proporcione a tensão suficiente para que cause a faísca no intervalo existente entre os terminais das velas. A

temperatura das velas deve ser suficientemente baixa para prevenir a

pre-ignição e alta o suficiente para que o processo se dê corretamente. |

Tipos de velas

|

Nos motores de dois tempos (e nos demais) empregam-se dois tipos básicos

de velas de acordo a sua construção. Velas quentes e velas frias

Vela quente É uma vela de ignição que trabalha quente, o suficiente para queimar depósitos de carvão, quando o veículo está em baixa velocidade. Possui um longo percurso de dissipação de calor, o que permite manter alta a temperatura na ponta do isolador.

Vela fria É a vela

de ignição que trabalha fria, porém o suficiente para evitar a carbonização,

quando o veículo está em baixa velocidade. Possui um percurso mais curto, permitindo

a rápida dissipação de calor. É adequada aos regimes de alta solicitação do

motor.

Aplicações |

|

É essencial usar uma vela especificada ao seu motor, que está adequada as mais diversas condições de uso.

O que ocorre quando é instalada uma vela com grau térmico incorreto:

|

• Aplicação de vela mais quente: |

• Aplicação de vela mais fria: A temperatura da vela se mantém muito fria e faz com que se acumulem sedimentos na ponta da ignição; estes sedimentos formam uma trajetória de fuga elétrica que resulta em perda de faíscas. |

A

função da vela de ignição é conduzir a alta voltagem elétrica para o interior

da câmara de combustão, convertendo-a em faísca para inflamar a mistura

ar/combustível.

Apesar de sua aparência simples, é uma peça que requer para sua concepção a

aplicação de tecnologia sofisticada, pois ao seu perfeito desempenho está

diretamente ligado o rendimento do motor, os níveis de consumo de combustível,

a maior ou menor carga de poluentes nos gases expelidos pelo escape, etc.

Características Técnicas

|

Como escolher a vela de ignição A escolha da vela de ignição deve ser feita de acordo com o comprimento da rosca do cabeçote, e deve seguir sempre as especificações do motor ou catálogo de aplicação NGK atualizado. |

|

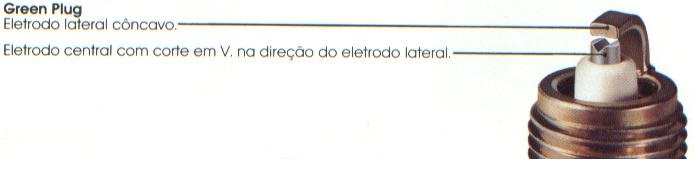

Tipos Especiais de Velas

de Ignição

|

Tipo competição Construída

com eletrodo central extremamente fino, elaborado com liga de ouro-paládio,

requer menor voltagem para a faísca em relação às velas convencionais, e

proporciona ignição mais segura. Tipo descarga superficial A

folga para faísca da vela tipo descarga superficial é de forma anelar,

posicionado no término do castelo metálico. Como

a área do isolador na ponta ignífera é pequena, o

tipo de descarga superficial é considerado vela de ignição super fria. Este

tipo é usado com sistema de ignição (CDI) por descarga capacitiva, que

fornece alta voltagem para a ocorrência da faísca. |

|

Poluição

|

Em 1986, foi criado pelo CONSELHO NACIONAL DO MEIO AMBIENTE

(CONAMA), o Proconve – Programa de Controle de

Poluição do Ar por Veículos Automotores, que determinou a redução gradual dos

índices de emissão de poluentes pelos veículos: que foi dividida em 3 etapas. A primeira foi em 1989. A Segunda fase iniciada em

1992 exigiu a utilização de catalisadores e injeção eletrônica de combustível.

A terceira fase em 1997, que terá padrões equivalentes aos vigentes nos Estados

Unidos A NGK sugere como meio de minimizar a emissão dos gases poluentes, o uso da vela de ignição tipo Green Plug Resistiva disponível par todos os motores com ignição por faísca. |

|

|

Na vela Green Plug, o núcleo de calor propaga-se

pelas extremidades, diminuindo a perda de energia, enquanto que na vela

convencional acontece o efeito extintor que é a absorção da energia pelas

massas metálicas (eletrodos central e lateral). Desta forma, a energia

armazenada na faísca torna-se maior, facilitando a queima da mistura

ar/combustível. |

|

Uma vela quente tem uma área

exposta aos gases de combustão maior. Isto mantém a temperatura da vela alta, o

que a torna ideal para o para-arranca do trânsito das cidades. Uma vela fria

tem uma área inferior exposta aos gases da combustão. São usadas tipicamente em

competição devido à maior capacidade de remover calor no processo de combustão.

Também os motores turbo e com compressores usam estas velas devido ao maior

calor gerado na combustão. Têm contudo um desempenho inferior em baixas velocidades.

Há velas que proporcionam umas

melhores características na combustão. Existem modelos desde com 1 até 4 pólos,

recentemente apareceram alguns modelos sem nenhum pólo. Através das velas é

possível diagnosticar alguns problemas nos motores. Para isso é necessário ter

alguma experiência e saber exactamente o que pode fazer em cada situação.

Regulador pressão da gasolina

|

São usados para manter uma correta pressão do combustível no sistema de alimentação. São necessários quando se procedem alterações nos motores aumentando a quantidade de combustível injetado utilizando-se os injetores originais ou para maximizar a pressão do combustível quando se trocam os injetores por outros de maior débito. |

NOS (Nitrous)

|

Hoje em dia há várias maneiras de aumentar a potência de uma motor. Uma das que se tornou moda recentemente é a injeção de Oxido Nitroso, também conhecido como gás hilariante. Estes sistemas foram originalmente aplicados em 1942 em aviões de caça alemães em bombardeamento de picada. Os americanos usam largamente em corridas de milha lançada nos dragsters artesanalmente preparados mas seu uso foge do escopo deste nosso trabalho de divulgação uma vez que não se prestam para uso em motores preparados para uso doméstico. |

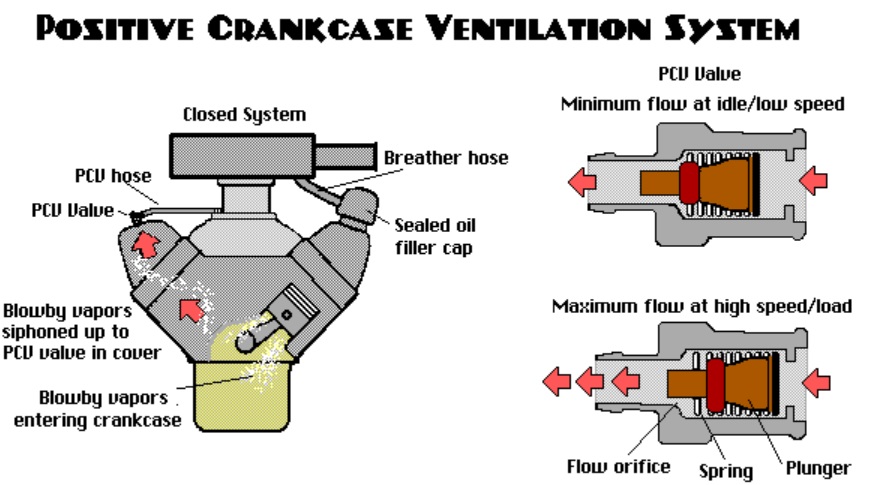

CCV

(Crank Case Ventilation) O PCV foi um dos primeiros dispositivos anti-poluição a serem introduzidos nos automóveis, na década de 60.

|

O sistema

de Ventilação Positiva do Cárter (PCV - Positive Crankcase Ventilation) reduz

as emissões produzidas pelas perdas internas de óleo do cárter do motor

(blowby). Cerca de 20% das emissões totais de hidrocarbonetos (HC) produzidas

por um veículo são gases de escape que passam pelos anéis do pistão e entram no

cárter. Quanto maior a quilometragem no motor e maior o desgaste nos anéis do

pistão e nos cilindros, maior será o impacto no cárter. Antes de

o PCV ser inventado, os vapores de blowby eram simplesmente expelidos para a

atmosfera através de um "tubo de sucção" que corria de um orifício de

ventilação em uma cobertura de válvula ou cobertura de vale em direção ao solo. O sistema provou ser tão eficaz que os sistemas PCV "abertos" foram adicionados à maioria dos carros em todo o país em 1963. Um sistema PCV aberto retira o ar através de um filtro de rede dentro da tampa de enchimento de óleo ou um respiro em uma tampa de válvula. O fluxo de ar fresco através do cárter ajudava a extrair a umidade do óleo para prolongar a vida útil do óleo e reduzir o lodo. A única desvantagem desses primeiros sistemas abertos de PCV era que os vapores de sopro poderiam ainda suportar a alta velocidade e as cargas do motor, e escapar para a atmosfera através da tampa de abastecimento de óleo ou do respiro da tampa da válvula. |

|

Em 1968,

sistemas PCV "fechados" foram adicionados à maioria dos carros. A

entrada do respiradouro foi realocada dentro do alojamento do filtro de ar,

portanto, se a pressão diminuísse, ele iria transbordar para o filtro de ar e

ser sugado pelo carburador. Nenhum vapor escaparia para a atmosfera.

MAF

|

O MAF também pode ser designado como caudalímetro, Medidor de massa de

ar, Debimetro, AFM. Todos estes nomes utilizam-se para identificar um dos

componentes mais importantes e intervenientes na gestão dos motores modernos de

injeção a gasolina ou diesel. Os MAFs funcionam informando em tempo real ao

computador central, da massa de ar que passa no canal da admissão, intervindo

por isso, no cálculo do avanço da abertura dos injetores, volume injetado,

pressão da bomba de injeção (exceto common-rail) e pressão do turbo. O MAF é composto de um corpo, onde

para além de um segmento condutor de admissão, também existe um sensor de massa

de ar, respectiva placa de circuito eletrônico de controle e normalmente uma grade

de proteção ao sensor. Este sensor é composto por um filamento de liga de

platina-tungstenio com um comprimento de alguns centímetros, e varia a sua

resistividade com a temperatura do ar. As diferenças de resistividade são

medidas através do cálculo em tempo real da tensão nos seus terminais. Quando o

ar passa pelo filamento, a cada incremento de massa de ar, corresponde uma

diminuição de temperatura no filamento, e a cada decréscimo de massa de ar,

corresponde um aumento de temperatura do filamento. |

|

Este componente é bastante sensível e pode ser a causa de problemas em diversos automóveis, com predominância para certos modelos com motor TDI. Pode não se conseguir melhorar o desempenho através da alteração do MAF, mas muitas vezes são responsáveis por decréscimos no rendimento de um motor, daí que se deva dar alguma importância de sua presença em motores modernos. |

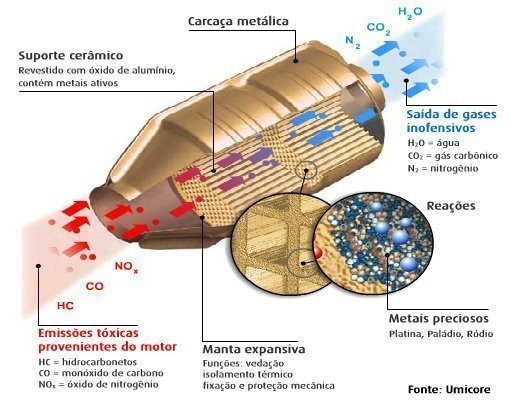

O cataliSador

|

Numa época em que uma das maiores preocupações mundiais é o aquecimento global, deve dedicar um cuidado especial ao seu carro, pois ele é um dos principais responsáveis pela emissão de gases poluentes para a atmosfera. Conheça como funciona o catalisador de um automóvel e saiba como ele é importante na eliminação de gases nocivos para o ambiente. Aprenda a reduzir a pegada de carbono do seu veículo porque a longevidade do motor e do planeta dependem disso. O catalisador é um componente que tem o objetivo de reduzir a quantidade

de poluentes emitidos no ambiente pela descarga dos gases do motor. Monóxido de

carbono, óxidos de nitrogênio e hidrocarbonetos não queimados são os principais

componentes nocivos dos gases do escapamento. |

|

O conversor catalítico ou catalisador é uma espécie de “laboratório” no

qual uma porcentagem muito alta destes componentes transforma-se em substâncias

inócuas. A transformação é auxiliada pela presença de minúsculas partículas de

metais nobres presentes no corpo de cerâmica, fechado pelo recipiente metálico

de aço inoxidável.

O catalisador é uma peça fundamental do

sistema anti-poluição de um automóvel. É um acelerador

de reações químicas, na medida em que converte os gases tóxicos expelidos pelo

motor e transforma-os em gases inofensivos, ou menos prejudiciais para o

ambiente.

O catalisador de um carro adota a forma de

colméia metálica ou cerâmica que é constituída por materiais como o paládio,

rádio e platina.

É uma das mais duráveis e fiáveis peças em

todo o sistema de um motor automóvel. De uma forma geral, deve durar tanto

quanto a vida do veículo. No entanto pode, de vez em quando, ter de ser

substituído.

O catalisador faz com que o automóvel seja um

dos melhores amigos do ambiente.

|

O catalisador fica situado na parte de baixo de um automóvel e é resistente a altas temperaturas. A panela do catalisador funciona como um acumulador de calor, que atinge uma temperatura de, aproximadamente, 400ºC depois de o automóvel ter iniciado a sua marcha. É quando o catalisador atinge esta temperatura que entra em ação o “combate” frente aos gases tóxicos.

Na teoria, um motor perfeito seria aquele que libertaria apenas dióxido de carbono e vapor de água para a atmosfera. Contudo, na prática, o motor não tem tempo para queimar todo o combustível que é introduzido nos cilindros e o resultado é a produção de monóxido de carbono (CO), monóxido de azoto (NOX) e partículas de hidrocarbonetos (HC). Estes gases são tóxicos e muito prejudiciais para o ambiente. O catalisador “recicla” estes gases e modifica-os pelo azoto molecular (N2), vapor de água (H2O) e dióxido de carbono (CO2).

Fatores que influenciam o funcionamento do

catalisador |

|

É ponto decidido que o catalisador é o

componente mais eficaz de redução da poluição emitida pelos gases de escape.

Tem uma duração de aproximadamente 80,000 km, mas, se for tratado corretamente,

possui o mesmo período de vida do veículo.

Por outro lado, se tiver uma condução

negligente, a sua substituição pode ser inevitável e muito dispendiosa,

aproximadamente 1500 R$. Para que isso não aconteça, deve ter em atenção os

aspectos seguintes:

A marcha do carro: Quando o carro não

anda o que devia quando coloca o pé no acelerador, isso pode querer dizer que o

catalisador está entupido, o que aumenta consideravelmente o consumo de

combustível e conduz a uma maior emissão de gases prejudiciais para o ambiente.

Faça uma revisão de todas as suas peças e se for necessário leve o seu carro ao

mecânico para que este retire o catalisador e analise o desempenho do motor;

O combustível: Não utilize gasolina

com chumbo, já que pequenas quantidades de chumbo são suficientes para

danificar o catalisador. Deve-se substituir o filtro do combustível de forma a

proteger o sistema de injeção do carro e garantir uma maior longevidade do

motor. A utilização de aditivos com chumbo também não são aconselhados porque

conduz à destruição do catalisador;

O óleo do carro: Deve-se substituir o filtro do óleo de modo a fazer uma

manutenção constante de todas as peças automóveis. Cada litro de óleo não deve

exceder os mil quilômetros percorridos, pois ao superar este consumo, o

catalisador pode ficar danificado; No caso do uso do Lubrimat que corresponde a lubrificação

com óleo perdido, o consumo real é da ordem de 120g por 100km, Equivale

aproximadamente a 5x10-6 litros por giro do motor, que se encontra

dentro dos parâmetros aceitáveis.

As velas de ignição: A vela de ignição

produz uma faísca eficiente no que ao queimar do combustível do carro diz

respeito. Caso a vela de ignição não funcionar corretamente, o combustível que

não foi queimado entra diretamente no catalisador,

causando um sobreaquecimento do mesmo; As velas de ignição devem portanto serem trocadas em períodos pré-estabelecidos.

O arranque do carro: Um veículo com um

catalisador não deve ser empurrado enquanto o catalisador está quente. Dessa

forma, o motor admitirá combustível sem queimar que é transportado diretamente

para o catalisador e a peça sobreaquece, levando a cerâmica catalítica a

derreter-se;

As válvulas de verificação: Um mau funcionamento

da válvula de verificação e/ou um defeito do sistema de injeção conduzem à

passagem do combustível para o catalisador e podem fazer com que este derreta;

O tanque de combustível do carro: Não permita que o tanque

se esvazie causando pane seca, pois dessa forma ocorre um fornecimento

irregular de combustível, provocando falsas explosões e uma elevada temperatura

no catalisador. É importante poupar combustível, mas não deixe o seu automóvel

constantemente na reserva;

Os acidentes ou impactos: O interior de um

catalisador é constituído por um material leve, fino e muito frágil. Dessa

forma, um acidente ligeiro ou o impacto da parte de baixo do veículo numa

rocha, podem ser suficientes para estragar o catalisador. O fluxo das emissões

é interrompido, o que leva a um aumento da pressão no interior e causa a perda

de potência, libertando uma maior quantidade de gases nocivos para o ambiente.

O catalisador de um carro é, sem dúvida, uma

das peças mais importantes do seu automóvel. Beneficiar de todos os prazeres da

condução implica em adotar uma atitude cívica para com os outros e,

principalmente, para com o meio ambiente. Esse é o papel do catalisador e é

também o nosso!

A descarga

Na descarga encontra-se o grande segredo de aumento de potência nos motores de dois tempos, principalmente nas

baixas rotações. Apresentamos uma extraordinária modificação em Melkus,

um carro esportivo da Alemanha Oriental:

Grande parte dos componentes é proveniente do Wartburg

353, um carro produzido na antiga fábrica do DKW que compartilha um motor bem

semelhante. O motor originalmente de dois tempos e 50 bhp,

A compressão passou de 6.67:1 para 9.65:1 utilizando o

cabeçote do Barkas. Foram usados três carburadores da motos MZ 250. Inicialmente estas modificações permitem desenvolver facilmente 165 km/h – Ao aplicarmos carburadores

para corrida a velocidade pula para 210 km/h – Mágicas da Ciência.

A caixa de mudanças recebeu uma 5ª marcha em substituição à ré que passou a ser

obtida por reversão no arranque fazendo o motor todo reverter.

Outros interessantes detalhes são o volante de barco e as lanternas

traseiras de veículos militares.

Esquema de aplicação mecânica empregado. O bloco do motor não é

modificado. Não há aumento de janelas ou mudanças de pistões ;

apenas rebaixamento de cabeçote. O motor passa a desenvolver próximo dos 100 bhp. Um dos segredos são os torpedos ressonantes. No

protótipo apresentado não foram empregados catalisadores (opcionais). E o

motor opera com mistura óleo/combustível pré-preparada.

O Turbo-compressor no modelo apresentado funciona a partir

do motor elétrico do ventilador do radiador. Foi incorporada uma bomba d'agua para garantir a refrigeração.

A seguir imagens da preparação:

|

|

| Cada cilindro tem

seu escape em separado com um torpedo e um silencioso de moto de 49 cm. |

|

| Três

carburadores provenientes da moto MZ 250! |

|

| Preparo

do coletor e montagem |

|

|

|

|

|

|

Comprimento total de cada torpedo aprox 1m

diâmetro máximo 0,18m.

Veja teoria em: https://www.flatout.com.br/sistemas-de-escape-camaras-de-expansao-e-motores-dois-tempos/ |

|

|

|

http://www.melkus-sportwagen.de/melkus-blogbeitrag/live-verfolgen-sie-den-bau-eines-rs1000-gtr.html

Um bloco com 3-cilindros, dois tempos e 1720cm3 e válvula de palhetas na entrada seguindo o mesmo princípio das descargas separadas foi também produzido com 350bhp e 285Nm de torque.

|

|

|

|

Sugestão para

aplicação e adaptação de silenciosos de motos. |

|

Tópicos gerais no

projeto Melkus:

Refrigeração:

com bomba d’água para melhor arrefecimento do motor

Janelas:

não são alteradas as janelas de admissão e/o de exaustão

Cárter

e compressão: Podem-se colocar calços no cárter para

aumentar a pré-compressão.

Admissão

torque e lâminas: A válvula de palhetas melhora o

desempenho em rotações baixas.

Compressão:

rebaixa-se o cabeçote para 10:1.

Cabeçote e junta: usa-se junta de cobre para

preservar o interior da câmara de combustão e gerar maior isolamento entre a

água de refrigeração e o interior do motor.

Bomba

de gasolina: elétrica no tanque com controle de dosagem

para os carburadores.

Carburação:

tripla de motos e Ignição: individual tripla.

|

|

| Saab Auslass | Saab Einlass |

|

|

|

Wartburg motor |

|

|

|

| Curiosidade: versões de dois e três cilindros do automóvel polonês Syrena | Syrena 104 | |

|

|