Motores de Dois

tempos

texto e montagem Luiz Paracampo

|

Histórico

Os primeiros motores de dois

tempos, hoje chamados de sem compressão ou atmosféricos, funcionavam de

acordo com um princípio diferente e são aqui mencionados apenas porque

inflamavam a cada revolução do virabrequim - assim como nos atuais motores

de dois tempos.

No primeiro ciclo a mistura

explosiva era aspirada e queimada sem compressão, em seguida ejetada. A

troca gasosa era controlada por lâminas.

Tentativas entre 1860 e 1870 de Jean Joseph Étienne Lenoir, Siegfried Marcus e outros para usá-los em veículos, não tiveram sucesso, entre outras coisas, pela baixa potência dos motores de então.

Carl Benz em 1879 usou o mesmo princípio no "Sylvestermotor". O motor "estacionário" de dois tempos System Benz foi construído em 1881 na fábrica de motores a gás de Mannheim e foram produzidos milhares de unidades.

O primeiro motor comercial de dois tempos com potência considerada favorável tem sua invenção atribuída ao engenheiro escocês Dugald Clerk,

que o desenvolveu em 1878 e o patenteou em 1881. Este, todavia utilizava um

cilindro para carga da câmara de combustão em separado.

O primeiro motor a gasolina deste tipo foi usado pela

primeira vez em 1887 por Edward Butler. |

|

|

O motor com alimentação pelo

cárter, como hoje conhecemos, teve como origem os estudos independentes do

inglês Joseph Day e do alemão Julius Söhnlein que patenteou em 1891 um

sistema em que a parte inferior do pistão operava como bomba de

pré-compressão.

Finalmente a arquitetura

atualmente utilizada nestes motores é devida ao inglês de Yorkshire Alfred

Angas Scott, que iniciou sua utilização em motocicletas de sua produção em

1908, fundando em 1909, a Scott Motor Cycle Company, que produziu até 1966

motocicletas de dois tempos.

Hugo Ruppe desenvolveu o motor de dois tempos para a DKW, que os produziu em

grande número tornando-se referência mundial em motor de dois tempos.

|

Motor de dois tempos de Scott (1912)

|

|

Desenvolvimentos Auxiliares

Em 1928, o fabricante austríaco Titan desenvolveu o controle do diafragma. Um passo de desenvolvimento importante foi a circulação reversa patenteada de Adolf Schnürle, que substituiu o fluxo cruzado e o pistão nasal de dois tempos em 1932, Daniel Zimmermann desenvolveu em 1952 a válvula rotativa de placa e a Yamaha em 1978, o controle de saída.

Características Gerais

Duas versões passaram a existir: as de gasolina, para aplicações leves ou protáteis, como pequenos veículos, motocicletas, motoserras e aero modelos e em motores a diesel para navios, locomotivas, potentes caminhões e grandes geradores elétricos.

De pronto, os motores de dois tempos oferecem vantagens inerentes sobre os motores de quatro tempos:

-Melhor relação peso/potência e menor perda térmica, que se traduzem como melhor eficiência sobre os motores de quatro tempos. Some-se a isto,

-Menor quantidade de peças móveis que se traduzem em maior confiabilidade, menos possibilidades de panes, simplicidade produtiva e menor custo.

Vantagens e Desvantagens do processo –Visão Holística

Até a década de 1950, o motor de dois tempos prometia muito potencial de desenvolvimento, e em muitas áreas, o motor de dois tempos mostrou vantagens especiais:

· Saída de torque mais suave (sem trancos) devido a ignições mais frequentes

· No caso mais simples, apenas três partes móveis: pistão, biela e virabrequim, assim

· Através de uma recirculação interna de gases de escape (com alto conteúdo de gás residual), podemos obter baixas emissões de óxido de nitrogênio utilizando-se um processo de realimentação.

· Uso independente com lubrificação mista, que é particularmente vantajosa para implementos móveis.

No entanto, verificou-se que muitas desvantagens inerentes deste tipo de motor não poderiam ser eliminadas. Os pontos-chave incluem:

· Troca de gases: a sucção de gás fresco e a emissão de gases de escape devem ser realizadas no ponto morto inferior. Enquanto no motor de quatro tempos, o motor atua como uma bomba de pistão em dois cursos de energia e ejeta os gases de escape em um ciclo para aspirar gás fresco no seguinte, o motor de dois tempos precisa de suporte externo aqui. A limpeza do cárter, que é comum com pequenos cilindros individuais, requer separação cilindro a cilindro mantendo estanque as câmaras de gases nos motores de múltiplos cilindros. A alternativa é uma descarga externa com sopradores, pistões ou compressores rotativos, cuja tarefa deverá ser realizada por turbocompressores elétricos.

· As perdas de nivelamento ocorrem porque os gases de escape e a mistura explosiva podem se misturar ao mudar a carga e, portanto, o gás fresco pode permanecer nos gases de escape ou os gases de escape no cilindro. No entanto, estes fenômenos podem significativamente reduzidos ou até eliminados através da injeção direta de combustível.

· Perda de compressão: a compressão só começa quando o pistão fecha as aberturas de entrada e saída. O motor de quatro tempos pode começar a compressão a partir do ponto morto inferior, ignorando quaisquer dinâmica de gases ou ciclos especiais.

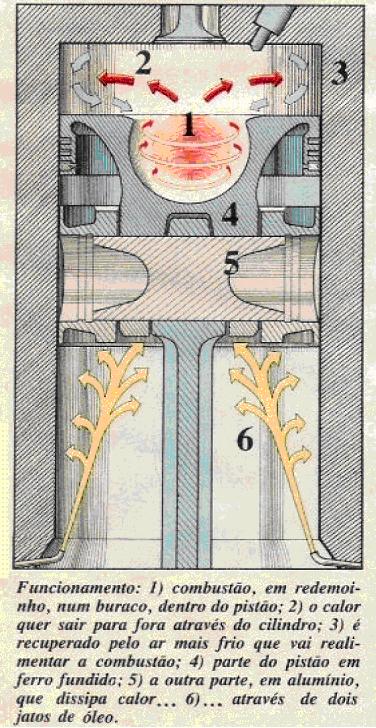

· Carga térmica: devido ao maior número de ciclos de trabalho durante a revolução do motor, ocorrem maiores fluxos de energia térmica para os cilindros, pistões e pinos. Esta carga térmica pode ser reduzida pela refrigeração ou redução de potência, por exemplo. O resfriamento do pistão com óleo pulverizado é extremamente útil, pois, especialmente durante a descarga do cárter, contrário em fluxo térmico os anéis

de pistão, os cilindros e o filme de lubrificação ficam em temperatura mais alta

que nos motores de quatro tempos, e nos motores de dois tempos o calor é

significativamente dissipado através do pistão, exigindo portanto, ligas

especiais no fabrico dos mesmos, e particularmente adequadas para o nível de

rotação (r.p.m.) ao qual se destina, visando uma correta curva de dilatação

compatível com o bloco do motor para evitar que o mesmo afrouxe perdendo

potencia ou emperre dentro do bloco.

· Carga mecânica: especialmente os anéis do pistão estão em perigo na área da janela de entrada. Manter o pistão e o rolamento constantemente sob pressão torna mais difícil manter o filme lubrificante em suas superfícies. No motor de quatro tempos, a direção da pressão sobre esses componentes alterna

continuamente facilitando a entrada do lubrificante nos espaços disponíveis.

· Fornecimento de óleo:

Para a purga do cárter com lubrificação minimizada, a biela deve ser acoplada

com rolamentos de agulhas ao invés de rolamentos simples para garantir a

segurança da lubrificação. Isso dispensa a acústica vantajosa dos rolamentos e

sua menor probabilidade de falha. Todavia este problema foi resolvido nos

motores a turbina utilizado em aviões de uso comercial. Hoje disponibilizamos

rolamentos de agulhas com tratamento térmico superficial e folgas

especialmente estudadas que utilizados nos atuais motores de dois tempos proporcionam uma durabilidade ilimitada.

· Tempos de controle:

os tempos de admissão e escape não podem ser alterados uma vez que não há válvulas e

conseqüentemente possibilidades de controle, Todavia não há possibilidade de desregulagem, empeno de válvulas ou

quebra de correia dentada.

· Altura:

As ranhuras de controle são fechadas pelo pistão, este por sua vez necessita

de uma saia mais longa e um cilindro de curso correspondentemente longo. Desta

forma o êmbolo e a biela também serão mais longos. Na prática, um motor de

quatro tempos pode até ficar mais baixo do que um motor de dois tempos, apesar

do mecanismo de comando de válvulas.

· Gases de escape: a qualidade da mistura é devido à segurança da exigência de inflamabilidade mínima em λ = 1 para regular, como em todos os motores a gasolina. Portanto, a redução catalítica de poluentes nos gases de escape é mais difícil. Uma vez que ainda não existe um sistema de lubrificação que ajuste o fornecimento de óleo para a necessidade real, os motores de dois tempos contém mais óleo do que o motor de quatro tempos nos gases de exaustão.

· Rodagem sem tração:

Longas corridas sem descanso no modo de saturação. Se a mistura combustível contendo óleo não ocorrer durante longo tempo, podem ocorrer danos no motor ou nos rolamentos durante viagens longas em uma inclinação descendente. A lubrificação separada ou a lubrificação da roda livre no impulso podem ser melhoradas. O sistema Lubrimat veio a sanar definitivamente o problema.

Para aplicações de consumo controlado co baixos valores de poluição dos gases de escape, a utilização dos motores de dois tempos foi reduzido para áreas específicas.

Na indústria automotiva, os motores dois tempos se estabeleceram com sucesso, no decurso dos anos 1950/60, em poucos fabricantes de automóveis tais como o DKW,

o Goliath e o Saab. As tentativas de aumento de potência implicaram num consumo de combustível bastante elevado, devido às perdas de combustível no sistema de escape e no alto consumo de óleo para o correto funcionamento, sem que, contudo fossem resolvidos de forma satisfatória. O ruído súbito característico destes motores é tecnicamente pouco relevante, mas gerava comentários entre o desagradável e o empolgante, tendo este último até mais seguidores, mais porque através de seus ruídos

característicos traduzir ao motorista a "música" do comportamento do motor.

Notóriamente, o motor de dois tempos foi mantido na indústria automotiva da RDA em produção por um longo período, tendo inclusive sido orgulho dos fabricantes dos Wartburg, Melkus e Barkas, sem falarmos no sucesso do Trabant que se transformou no ícone da RDA. Em 1962, o orgulho foi visto como um domínio tecnológico na construção de motores de dois tempos e estava cheio de expectativas e acreditando que as desvantagens inerentes deste motor ainda seriam logo superadas no futuro. A queda da RDA (1990), significou a retirada da produção destes motores.

A motocicleta foi o veículo de maior aplicação dos motores de dois tempos, uma vez que os condutores deste tipo de veículo não se importam com o ruído e as emissões de gases de escape ou com o comportamento durante a inatividade da máquina. Em corrida de motos, o motor de dois tempos demonstrou grandes vantagens sobre os motores de quatro tempos. A partir de 1994, com o advento das proibições legais sobre o controle da poluição do ar, os motores de dois tempos passaram a ser

preteridos.

Hoje, o motor de dois tempos é apenas usado em aplicações onde os benefícios do processo, como independência de localização. simplicidade ou baixo peso, são de importância vital, onde são incluídos pequenos implementos móveis, motores de barco e pequenos motores (de aeromodelos), cortadores de grama etc. O motor diesel continua em motores para grandes embarcações, desde que as emissões de escape estejam dento do regulamento da lei vigente. O motor KTM Freeride 250 R é atualmente a única motocicleta de dois tempos disponível na Alemanha com aprovação legal para uso liberado, e para alcançar as emissões legais, a potência do motor teve que ser fortemente

reduzida.

Novos Desenvolvimentos

Presentemente testemunhamos um discreto renascimento dos motores de dois tempos seja na área de motores marinhos, jet skis ou vôos ultraleves. O recurso empregado para se tornarem mais amigáveis ao meio ambiente foi a utilização da injeção direta sob diversas variações.

Além disso, a partir de 2007, o projeto Envirofit International foi implementado para converter motores convencionais de dois tempos em motores de injeção direta usando injeção de combustível orbital com emissões mais ecológicas. O processo é conseguido através da substituição do cabeçote do motor e instalando um kit de injeção especial. O objetivo deste projeto é fazer milhões de motocicletas leves na Ásia (mormente na Índia), com motores convencionais de dois tempos, se tornarem veículos mais ecológicos. [11]

Ao mesmo tempo, várias pequenas empresas desenvolveram ou estão em processo de desenvolvimento de motores de pistão opostos para aproveitar seu consumo potencialmente menor.

Motor Orbital

No início dos anos 1990, uma empresa australiana, a Orbital Engine Company, desenvolveu um motor para automóvel de dois tempos que atendia aos requisitos atuais de emissões dos EUA, excedendo os de quatro tempos em eficiência de combustível, pesando quase 200 libras a menos do que seu equivalente de quatro tempos produzindo energia semelhante, e ao mesmo tempo com menor vibração e com um custo produtivo entre US $ 300 a US $ 500 menor.

Obviamente as indústrias de transporte ficaram entusiasmadas com a demonstração da Orbital. A Ford Motor Company, a General Motors, a Mercury Marine, a Polaris Industries, a Bombardier - e provavelmente muitos outros fabricantes de motores - logo compraram licenças de patente para usar os conceitos da Orbital para programas de desenvolvimento de motores limpos dois tempos

Várias empresas automobilísticas em todo o mundo lançaram projetos de injeção direta, muitas das quais não

incluíam patentes da Orbital. A variedade de conceitos é impressionante e cada um deles parece confirmar a capacidade de superar os percalços inerentes dos antigos motores de dois tempos da falta de economia e altas emissões.

A Mercury Marine usa a tecnologia Orbital em seus motores de popa de dois tempos de injeção direta de dois estágios. O carro Dodge Neon foi originalmente programado para ter um motor de dois tempos com injeção direta, mas o desenvolvimento do motor foi adiado e um pequeno quatro tempos passou a ser utilizado.

A Polaris tem licença para as patentes Orbital e tem trabalhado em motores de dois tempos que são mais limpos do que os sistemas de injeção semi-diretos atuais da Cleanfire. A Arctic Cat está comprometida com projetos de motores de dois tempos para suas motos de neve e está trabalhando em projetos de injeção direta.

Os motores Bombardier RP Rotax, usam um sistema de injeção direta (Ficht FFI), e são usados em motos de neve ski-to-doo; Tohatsu também define seu motor como TLDI ( motor diesel de baixa pressão direta de Injeção direta de dois tempos); Yamaha possui o chamado sistema HPDI (High Pressure Direct Injection). O motor de 200 HPDI tem duas bombas de combustível de alta velocidade que pressurizam o gás até 1.000 psi e depois injetam o combustível depois que as portas de escape são fechadas. O sistema é semelhante aos sistemas de injeção em motores a diesel.

O 2-Tempos do Futuro está Nascendo

A pesquisa continua com empresas que compraram licença para usar a tecnologia da Orbital e a GM, a Ford e outras, desenvolveram projetos próprios de motores de dois tempos. A maioria desses projetos de motores utiliza a limpeza pelo cárter (a pressão do cárter é usada para empurrar os gases de exaustão para fora da câmara de combustão) com sistemas de lubrificação com perda total (o óleo se torna essencialmente parte da carga de combustível). Todos os projetos limpam os cilindros somente com ar, incorporam alguns meios de variar o tempo de exaustão, incluem uma cabeça de cilindro de múltiplas câmaras e utilizam injeção de combustível assistida por ar.

A montadora francesa Peugeot e seu conceito de motor de dois tempos incorpora uma válvula de assento que veda uma câmara de pré-combustão até que o combustível seja entregue. Em vez de usar uma bomba de ar separada para fornecer o auxílio de ar para injeção, a Peugeot colocou uma segunda válvula tipo flauta no cárter que permite que o ar escape para uma câmara, que é então usada para auxiliar o ar para injeção.

A Chrysler e a Subaru desenvolveram versões de dois tempos que se afastam dos conceitos tradicionais. Em vez de usar o cárter como a bomba de limpeza, ambos usam um soprador acionado por correia ou um compressor externo para exaurir os gases queimados dos cilindros. O cárter permanece como reservatório de óleo de lubrificação, como na maioria dos motores de automóveis.

Os pórticos de transferência transportam o ar para o cilindro e o pistão opera como válvula. No projeto da Subaru, o pórtico de escape no cilindro é aberto e fechado pelo pistão, mas logo em seguida há uma válvula rotativa que aumenta a carga do cilindro para mais do que a pressão atmosférica. O controle de admissão de ar não é necessário porque a pressão de combustível de 1.000 a 1.200 psi atomiza automaticamente o combustível quando sai do bico do injetor.

O maior, mais complexo e mais completo dos conceitos em motores de dois tempos é o projeto da Toyota. A mecânica empregada é basicamente a dos motores de quatro tempos com dois comandos de válvulas convertidos para executar um ciclo de dois tempos. As árvores de cames correm na velocidade do eixo de manivela e o ar é entregado às válvulas de entrada através de um supercompressor. O combustível é adicionado através de um sistema de injeção direta de alta pressão. Acredita-se que uma versão em linha, de seis cilindros com 244 polegadas cúbicas deste motor com tal geometria produz torque equivalente ao 454 V8 da GM.

A Renault por sua vez tem trabalhado na contribuição de novas técnicas em dois tempos principalmente visando a economia em carros comerciais. Para tanto passaram a desenvolver motores diesel de pequeno porte para utilitários em geral. Seus projetos giram em torno de um pequeno motor de dois cilindros com apenas 40 quilos, extremamente e econômico e tão potente quanto um de quatro cilindros com técnica de quatro tempos . O desempenho

proposto é entre 35 kW / 48 hp e 50 kW / 68 hp, o máximo torque entre 112 e 145 Newton metros

a 1.500 rpm.

Evita-se a alta rotação para conter o consumo limitando-a a 4000 rpm. O motor usa um poderoso misturador e com pré-aquecimento. A capacidade volumétrica é de cerca de 730 cm3 suficiente para veículos comerciais do tipo do Renault Twizy,

com capacidade para até 1,2 cm3. A técnica de pré aquecimento da mistura combustível pode elevar a eficiência de quase 50 %, e ao mesmo tempo torná-lo flexível para uso com gás liquefeito de petróleo, GLP que na França encontra largo uso nos ônibus para transporte público. Se usados com

gasolina convencional sua eficiência gira em torno dos 35%. O novo motor poderá também equipar veículos híbridos elétricos e combustão desmistificando o limite de autonomia de tais veículos.

A indústria de veículos automotores investiu em muito no desenvolvimento de motores de dois tempos no entanto eles não apareceram comercialmente. O sucesso alcançado nos motores de dois tempos de baixa emissão atuais sugere o que virá amanhã. O atual estágio da industria automobilística demonstra

nitidamente um conceito uniforme entre os diversos fabricantes quanto ao uso da tecnologia. Entre os grandes fabricantes, a adoção de motores de dois tempos implicará numa alteração conceitual tecnológica diferenciada para cada fabricante, o que parece não lhes apetecer.

Há uma tendência generalizada ao emprego de motores elétricos e motores híbridos. Ao nosso ver, o carro elétrico ainda está muito distante de ser um veículo de amplo uso mormente devido às fontes de energia necessária e sua baixa autonomia, sem contar com os custos realmente proibitivos. A máquina de dois tempos parece ser o caminho mais lógico, uma vez que já temos superados os inconvenientes tradicionais. Além do mais, a matriz energética em combustíveis fósseis ou renováveis é sem dúvida o mair lobby do planeta.

Vamos aguardar uma nova era em motores de dois tempos.

Configurações de motores de 2 tempos

Motor tradicional

Motor Pivotal

Um projeto único é o design dos Pivotal Motors, que permite com pistão Pivotal refrigerado a água e injeção direta reduzir as perdas de lavagem ao mínimo e com misturas óleo

gasolina de até 1: 300 (nos motores convencionais só se permite uma relação de até 1: 50).

Motor Wankel

Motor Stirling

Motor a Turbina

Motor de Pulsos

Todos os motores aqui apresentados usam o conceito de aspiração compressão e escapamento sem propriamente necessitarem de uso de válvulas, que em suma é o princípio dos motores de dois tempos.

Em um motor diesel normal, a mistura, ou "ar de carga" entra em uma extremidade do cilindro controlada pelo pistão e as saídas de exaustão na outra extremidade controlada por uma válvula de escape ou pelo pistão. O fluxo de gás de eliminação é, portanto, apenas em uma direção, daí o nome uniflow. O arranjo de válvulas é comum em motores de dois tempos (Detroit Diesel) para caminhões, fora de estrada, e estacionário, alguns pequenos motores

marítimos de dois tempos (Gray Marine), e de certas locomotivas a diesel de dois tempos (Electro-Motive Diesel) e grandes motores de propulsão principal de dois tempos

marítimos ( Wärtsilä ). Os tipos apresentados possuem o design do pistão oposto em que existem dois pistões em cada cilindro, trabalhando em direções opostas, como Junkers Jumo 205 e Napier Deltic que expomos adiante . O design

"single-popular split-single" cai nesta classe, sendo apenas um uniflow dobrado. Com o ângulo avançado de escape de ângulo, os motores uniflow podem ser sobrecarregados com um turbo acionado pelo virabrequim, com pistão extra ou compressor de lâminas tipo Roots.

O DKW de 1928 foi o automóvel pioneiro a utilizar o motor de dois tempos em escala industrial. Neste mesmo ano

a DKW já era a maior fabricante de motocicletas do mundo. Tornou-se também o maior difusor de veículos com tração dianteira e, deste tipo, foi o mais vendido no mundo.

Em 1916, o engenheiro dinamarquês Jørgen Skafte Rasmussen funda a "Dampf Kraft Wagen" (carro movido à vapor), DKW, em Zchopau na Saxônia, na Alemanha.

DKW significava originalmente (Dampf-Kraft-Wagen) –"Carro Movido à Vapor", estas iniciais serviram de marca para automóveis e motocicletas. Foi a ancestral dos modernos Audi, uma das empresas da Auto Union.

Após o insucesso dos carros a vapor Rasmunsen desenvolveu em 1919 um motor de dois tempos para brinquedo, que agora viria a se chamar novamente DKW

(Des Knaben Wunsch) – "o desejo do garoto". Modificou o motor para aplicá-lo numa moto que passou chamar DKW (Das Kleine Wunder) – "a pequena maravilha" este nome passou a aplicado também nos automóveis de sua fabricação. Os pequenos carros chamados de FA que foram postos a venda a partir de 7 de maio de 1928, causaram uma impressão favorável e o povo apelidou-os na época de DKW (Deutsche Kidden Wagen) "carro alemão das crianças". O sucesso estava garantido.

Em 1932, foi criada a Auto Union através da fusão DKW, Audi, Horch e Wanderer. Após a II Guerra, a DKW mudou-se para a Alemanha Ocidental e sua fábrica original tornou-se a MZ.

A Auto Union passou a pertencer ao grupo Daimler-Benz em 1957 tendo sido comprada em 1964 pelo Grupo Volkswagen tendo o F102 como o último DKW produzido. Este mesmo veículo passou a ser F103 sob a ressuscitada marca Audi sendo substituido seu motor por um quarto tempos.

Por um tempo a marca DKW coutinuou sendo produzida no Brasil até 1967, Argentina até 1969 e Espanha até 1972. A proprietária da marca DKW é hoje pertinente à Auto Union GmbH, subsidiaria da Audi AG que também possui os direitos históricos e intelectuais do combinado Auto Union.

Durante a existência da marca DKW (1928 a 1966), sempre foram usados motores de dois tempos. Em 1931 foi lançado o primeiro carro esporte da marca.

Estes carros de baixo custo foram largamente produzidos na Audi Werke entre 1931 e 1942, a partir do modelo F1 até o F8 sempre com seu motor transversal de dois cilindros. Cilindradas variavam entre 584 ou 692 cm3: Potências de 18 ou 20 hp (15 kW). E sempre com o sistema Dynastart. Os DKWs alcançara 16 % do

mercado alemão sendo o segundo produtor de veículos. Um em cada quarto

automóveis vendidos era um DKW. Esta supremacia manteve-se até 1942.

|

|

|

DKW 1931 primeiro modelo a usar tração dianteira |

Chassis e motor de 1931 compartilhado do modelo F1 ao F8 |

|

Nos Desenhos acima, motores DKW de primeira geração (dois cilindros), vemos o Dynastart que se coloca antagonicamente à extremidade do eixo de tração.

À direita temos uma versão do mesmo motor para bomba d’água de carros de bombeiros de 1936.

Observe a alimentação das velas diretamente a partir do Dynastart. |

|

Motor F5 |

|

|

Corte esquemático lateral do motor DKW FA |

|

|

DKW Modelo F89 - visão Raios X demonstrando o mesmo motor empregado nos carros de série (1950) |

|

A mais avançada das versões com três cilindros possuía ressonador na entrada de ar do carburador, caixa de platinados blindada radiador na parte da frente do veículo, ventilador por correia e freios a disco na saída da caixa de mudanças. (F102). |

|

Entre os anos de 1929 a 1940, a DKW produziu uma versão hoje pouco lembrada mas muito fora do convencional um V4 de 1000cm3 (posteriormente com 1100cm3) com tração

traseira empregando a mecânica do Wanderer. Estes motores conhecidos como 4=8 pareciam ser motores V6 mas dois cilindros não tinham velas de ignição e eram usados como compressores.

Finalmente em 1939, surgiu o motor DKW com três cilindros e 900cm3 com 30 hp (22 kW). Corpo aerodinâmico e velocidades até 115 km/h (71 mph). Sua produção só começou após a 2a Guerra pela Industrieverband Fahrzeugbau (IFA) F9 (posteriormente Wartburg) em Zwickau, Alemanha Oriental, e logo depois pela DKW de Düsseldorf como 3=6 ou F91.

Os motores DKW foram usados pela Saab em seu modelo Saab 92 de 1947.

Modelos da DKW Auto Union

Pre Guerra

DKW Typ P (1928–1931)

DKW Typ 4=8 (1929–1940)

DKW F1 (1931–1932)

DKW F2 (1932–1935)

DKW F4 (1934–1935)

DKW F5 (1935–1937)

DKW F7 (1937–1938)

DKW F8 (1939–1942)

DKW F9 prototype (1939)

|

Pós Guerra

DKW Schnellaster van (1949–1962)

DKW F10 (1950)

DKW F89 (1950–1954)

DKW 3=6 (F91/F93/F94) (1953–1959)

DKW Monza (1956–1958)

DKW Munga off-road (1956–1968)

DKW Junior (F11/F12) (1959–1965)

DKW F102 (1963–1966)

|

Em 1928 em seu modelo FA a fábrica DKW passou a adotar a transmissão com tração dianteira novamente tornando-se pioneira no setor. A nova disposição era concebida com o objetivo de ampliar o espaço interno do veículo sem contudo aumentar as dimensões externas do mesmo. O conceito foi agregado com uma série de soluções inovadoras em tecnologia desconhecidas até a sua introdução. Chama atenção imediata do observador o motor transversal, adotado com antecipação de quase 50 anos ao usual, e a ausência de correias para dínamo e motor de arranque. O novo motor era adaptado com o Dynastart que fazia a função de motor de arranque, e dínamo, quando eletricamente invertido. Ao mesmo tempo ligado ao reverso servia para fazer girar o motor em sentido contrário dispensando a marcha à ré na caixa de mudanças. A mesma unidade levava a mesa de platinados e o magneto de ignição que substituíam as bobinas

convencionais. Uma única unidade compreendia o motor de arranque de sentido reversível, o dínamo,o regulador de voltagem, o sistema de platinados e o magneto de ignição!

Modernos Mercedes e Chrysler vieram a utilizar sistemas semelhantes mas não tão completos quase 70 anos depois.

Além disto tudo, embreagem com múltiplos discos que dispensavam a caixa de sincronismo de marchas e alavanca de mudanças no painel, antecipando a mudança na coluna de direção, que passou a ser o usual alguns anos após.

Em 1937 adotou a carroceria aerodinâmica cujo perfil frontal é hoje empregado em todos os veículos atuais de porte similar.

As idéias de Rasmunsen fizeram escola principalmente na Europa.

Carros famosos do passado que usaram sistemas semelhantes:

Primeiro Hanomag (1926) modelo 2/10 de dois lugares 499cm3 foi o carro popular pioneiro na motorização da Alemanha pós

I Guerra com máquina de 2 tempos na traseira. Passou-se a chamar de Kommissbrot (Pão do Exército) pelas facilidades dadas aos militares para a sua aquisição numa Alemanha com gigantesca inflação.

De baixo preço, anteviu o Volkswagen (pelo seu motor atrás) e o DKW pelo motor de dois tempos.

IFA

Trabant

Wartburg

Wartburg

Melkus RS 100

Elva DKW 100

Uma Nota:

O Sr. Draper em seu tratado sobre motores de dois tempos nos relata sua

experiência com um motor DKW de 3 cilindros. (1961):

"Ultimamente motores super carregados desapareceram do cenário internacional e

algum sucesso foi observado nos motores de 1 litro dos DKW adaptados nos carros

Elva e Lotus para a Fórmula Junior. Gerhard Mitter e outros conseguiram

excelentes resultados através da atenção a alguns detalhes que não foram

revelados. Sabemos que estes motores foram usinados para alcançar 1080cc,

pistões especiais foram empregados nestes motores, a taxa de compressão foi

elevada para 9.6:1 e as câmaras de combustão sofreram elevado polimento. Os

pórticos foram modificados e através de pesquisas exaustivas foram

redimensionadas as janelas de admissão e exaustão para uma sintonia exata dos

tempos de operação. Os motores receberam um grupo de carburadores de 35mm

dell'Orto alimentados por duas câmaras externas. Cada vela de ignição tem sua

própria bobina de alta tensão com platinado individual operado pelo eixo de

manivelas. Os motores assim preparados conseguem operar com 82bhp @ 5500 rpm com

muito mais torque nas velocidades baixas. Os mais recentes motores Mark II Elva

Auto-Union foram preparados pela Rytune Engineering Company of Winchelsea,

Sussex, e foram equipados com três carburadores Amal. Ver e ouvir estes carros

Elva em ação numa corrida é uma experiencia diferente, e a ausência de barulhos

mecânicos é ainda mais impressionante."

Barkas B1000

Barkas 901

Framo V501

Tempo

Gutbrod

Goliath 1950 o primeiro carro de pequeno porte a ter três volumes

Hansa Lloyd com mecânica idêntica ao Goliath. Desenho de Frua 1957

Hanomag Kurier

DKW Frontal 1000 IMOSA

DKW Frontal

DKW Frontal Santa Fe

NSU Prinz primeiro veículo com injeção direta 1950

NSU RO80 primeiro veículo com motor Wankel

Jawa 1937

Jawa Aero Minor 2 1946

Saab 93 GT 750

Syrena

Mikrus MR-300

An 1967 SZA-M.

Gogomobil

Romi Isetta

Heinkel Trojan

Zundapp Janus

Masserschmidt TG500 versao com 4 rodas

Masserschmidt KR200 versao com 3 rodas

REAF-50 Primeiro carro produzido na Letonia após II Guerra. Transmissão

hidráulica sem caixa de mudanças, a transmissão não se tornou eficiente.

Mazda Cosmo com motor Wankel

Suzuki LJ80

Mitsubishi LA

E muitos outros modelos experimentais produzidos no Japão.

Utilização de motores dois tempos em grandes caminhões

Krupp Tiger

Mack V12 Detroit Diesel

Peterbilt V12

Terex diesel

Motores Aeronáuticos de dois tempos

Junkers Jumo 205 (aeronáutico)

Napier Deltic (para locomotivas)

Nestes motores enquanto um conjunto de pistões cuida da admissão o outro cuida da exaustão. Todos os virabrequins são acoplados por engrenagens.

Dornier Do 18

Dornier Do 18 |

| |

Junkers Ju 87 (Stuka) O primeiro motor 2T a incorporar o sistema Lubrimat Junkers Ju 87 (Stuka) O primeiro motor 2T a incorporar o sistema Lubrimat |

| |

Heinkel He 178 Primeiro avião à jato Heinkel He 178 Primeiro avião à jato |

| |

E alguns helicópteros:

Robinson R22v

Bell 429

e outros helicópteros leves

Princípios de funcionamento e pontos chave nos motores de dois tempos

Operação

|

O conceito do dois tempos é sensivelmente diferente do motor de quatro tempos. No motor de quatro tempos os cilindros sempre trabalham em par, salvo em casos excepcionais de motores aeronáuticos a pistão, que possuem número impar de cilindros para causar desequilíbrio e

mantê-los sempre em rotação. Nos motores de dois tempos, o leitor deverá saber que todos os motores de dois tempos são de um cilindro apenas. Se temos um motor em que vemos 3 cilindros ou 2 cilindros temos respectivamente 3 motores de um cilindro, ou 2 motores de um cilindro em apenas um bloco.

Nos motores de dois tempos, toda a transferência cruzada se efetua no ponto morto inferior e o motor diesel é sempre o mais eficiente. Sob todos os aspectos a eficiência na exaustão é o que controla o aumento de potência da unidade, e a turbulência na câmara de combustão deve também ser reduzida para melhor aproveitamento de potência. As operações estão nos diagramas que seguem e as descrições estão logo em seguida.

No projeto dos motores de dois tempos temos que levar em conta o combate à poluição, através da queima completa da mistura combustível, porque cada vez que uma nova mistura ar combustível carrega a câmara de combustão, parte do combustível vasa pela exaustão causando derrame de gases não queimados e aumentando o consumo de combustível. O óleo de lubrificação também é desperdiçado por não ter sua utilização para o objetivo destinado, criando fumaça e cheiro de óleo desagradáveis. |

| Partes para um motor de dois

tempos de um cilindro |

A escolha dos materiais adequados é também importante, porém o mesmo é muito mais exigente que o motor de quatro tempos mormente devido à baixa lubrificação; primeiramente o pistão bem mais comprido viaja dentro do bloco do motor distâncias muito maiores, devido à necessidade de cumprir a função de válvulas, somando-se a isto a permanente diferença de temperatura entre o pistão e o bloco do motor, este sempre mais quente que o bloco do motor, pelo fato ter que suportar as explosões, sofrer rotações e esforços elevados e não possuir refrigeração direta em sua massa sem tempo suficiente prara troca de calor. O virabrequim e todos os pontos móveis devem

necessariamente estar sempre montados em rolamentos para que se evitem desgastes e perdas por atrito.

Primeiro estágio : admissão/compressão

· Devido ao movimento ascendente do pistão, o gás no cilindro (mistura de ar ou combustível-ar) é comprimido. A compressão aumenta a temperatura e a pressão do gás. Saindo da troca de calor com o meio ambiente, isso é isentrópico. (a temperatura na câmara de explosão é estável e a energia oriunda da explosão faz mover o motor)

O pistão ao se deslocar para cima aumenta o volume no cárter, criando uma pressão negativa no cárter. Assim que o pórtico de admissão é liberado a partir do carburador no cárter, o gás fresco flui para dentro.

· Pouco antes do ponto morto superior em motores a gasolina, a mistura de combustível e ar é acesa pela vela de ignição. Queima tão rápido que o pistão se move pouco no tempo de combustão, o volume permanece isocórico (quase constante). Com o motor diesel de dois tempos, a combustão do óleo diesel injetado dura um pouco mais e a pressão permanece

isobárica (aproximadamente a mesma). Em ambos os casos, cria-se uma alta

pressão.

Segundo estágio : explosão e trabalho/pré-compressão

·

O gás quente se expande e pressiona o pistão, isso corre para trás. Ao mesmo

tempo o gás esfria devido à expansão; O calor é convertido em energia mecânica.

O pistão ao movimentar-se comprime o gás fresco aspirado uma vez que o pórtico de admissão encontra-se fechado.

· Perto do ponto morto inferior, a janela da abertura da saída abre primeiro. O gás queimado escapa com violência, até a pressão cair abaixo da pressão atmosférica gerando um vácuo que promove a admissão de um novo gás fresco na câmara. Os grandes motores diesel têm válvulas de escape e janelas de admissão comumente controladas pelo virabrequim. Os motores pequenos são controlados por fendas no bloco do motor, cujas aberturas e fechamentos são definidos pela posição dos pistões. A admissão da mistura explosiva pode ser realizada também pela injeção direta na câmara de combustão no momento do ponto mais alto do movimento do pistão. Nesta condição a câmara é apenas alimentada por ar fresco e não há perda de combustível no processo de exaustão.

Com a abertura do pórtico de transferência, o gás fresco pré-comprimido pelo cárter flui para dentro do cilindro.

No movimento do pistão, as aberturas de entrada e saída do centro morto são fechadas novamente, o processo se reinicia com a compressão.

Para lavagem, o gás fresco (mistura ou ar) deve estar sob pressão. Para gerar isso, o cárter é usado como uma bomba ou externamente, é usado uma ventoinha de carga (tipo sistema turbo). Os turbocompressores de gases de escape (em grandes motores diesel) são combinados com

ventoinhas auxiliares, uma vez que no início ou a baixa carga, os gases de escape não são capazes de fornecer suficiente energia para operar com efeito de compressão auxiliar.

O processo ideal do ciclo da gasolina ou do diesel só aborda o processo no motor porque o gás troca calor com o meio ambiente e a combustão e a troca de gás levam se realizam com certo desvio de tempo.

Injeção direta

A injeção direta tem vantagens consideráveis em motores de dois tempos, eliminando alguns dos resíduos e poluição causados

por gases carbonatados onde uma proporção da mistura de ar/combustível que entra no cilindro vai diretamente, sem queimar, ao pórtico de exaustão. Dois sistemas estão em uso, injeção de baixa pressão com injeção de ar e injeção de alta pressão.

Uma vez que o combustível não passa pelo cárter, é necessária uma fonte separada para lubrificação.

Diesel

Os motores diesel dependem unicamente do calor da compressão para ignição. No caso dos motores de tipo Schnuerle portáteis ou estacionários, a admissão e o escapamento ocorrem através de portas controladas pelo pistão. O motor diesel uniflow tipo Detroit absorve o ar através de portas de limpeza, e os gases de escape saem através de uma válvula de fechamento. Os diesel de dois tempos trabalham com exaustão forçada. Alguns projetos usam o sistema Roots, enquanto os motores diesel marinhos normalmente usam turbocompressores de escape, com ventoinhas auxiliares acionadas eletricamente quando operam em baixa velocidade, condição em que turbocompressores de escape não conseguem fornecer ar suficiente.

Os motores diesel marinhos de dois tempos acoplados diretamente à hélice podem girar em qualquer direção conforme necessário. A injeção de combustível e a temporização da válvula são reajustadas mecanicamente usando um conjunto diferente de câmaras no eixo de cames. Assim, o motor pode ser operado no sentido inverso para mover a embarcação para trás.

Lubrificação

A maioria dos pequenos motores a gasolina de dois tempos não podem ser lubrificados por óleo contido no cárter, uma vez que o cárter está sendo usado para bombear a mistura combustível-ar para o cilindro. Durante um curto período de tempo, o fluxo constante de mistura de combustível e ar levaria o óleo lubrificante para a câmara de combustão enquanto diluía o restante com gasolina condensada. Tradicionalmente, as peças móveis (eixo de manivela giratório e pistão deslizante) foram, em vez disso, lubrificadas por uma mistura de óleo combustível pré-misturado (na proporção entre 16: 1 e 100: 1). No final da década de 1970, mormente na Europa Oriental, as estações de gasolina normalmente usavam uma bomba separada para fornecer um combustível pré-misturado. Mesmo assim, em muitos casos, o piloto transportaria uma garrafa de seu próprio óleo de dois tempos.

Os óleos de dois tempos que se tornaram disponíveis em todo o mundo na década de 1960 e são especificamente projetados para misturar com gasolina e serem queimados na câmara de combustão sem deixar resíduos de óleo ou cinzas. Isso levou a uma redução acentuada na incrustação da vela de ignição, que anteriormente tinha sido um fator negativo nos motores de dois tempos.

Mais recentes motores de dois tempos podem bombear lubrificação a partir de um tanque separado de óleo de dois tempos. O fornecimento deste óleo é controlado pela posição do acelerador e pela velocidade do motor. Exemplos são encontrados no PW80 (Pee-wee) da Yamaha, uma pequena bicicleta de neve de dois tempos de 80cc projetada para crianças pequenas e muitas motos de neve de dois tempos. A tecnologia é referida como auto-lubrificante . Este ainda é um sistema de perda total com o óleo queimado o mesmo que no sistema de pré-mistura; no entanto, dado que o óleo não está devidamente misturado com o combustível quando queimado na câmara de combustão, ele se traduz em uma lubrificação ligeiramente mais eficiente. Este método de lubrificação também facilita sua utilização, eliminando a necessidade do usuário de misturar a gasolina em cada recarga, torna o motor muito menos suscetível às condições atmosféricas (temperatura ambiente, elevação) e assegura a lubrificação adequada do motor, quando o mesmo trabalha em tempo ocioso (longas descidas) e em altas cargas (aceleração total). Algumas empresas, como a Bombardier,

tiveram alguns projetos de bomba de óleo sem o óleo injetado na marcha lenta para reduzir os níveis de fumaça, pois o carregamento nas peças do motor era leve o suficiente para não exigir lubrificação adicional além dos baixos níveis que o combustível fornece. Em última análise, a injeção de óleo ainda é a mesma que a gasolina pré-misturada, na medida em que o óleo é queimado na câmara de combustão (embora não tão completamente como a pré-mistura) e o gás ainda é misturado com o óleo no exato momento de uso, apesar de não tão completamente. Além disso, este método requer peças mecânicas extras para bombear o óleo do tanque separado, para a base do carburador ou no corpo do injetor. Em aplicações onde a simplicidade e / ou peso seco são considerações significativas, o método de lubrificação pré-mistura é quase sempre usado. Por exemplo, um motor de dois tempos em uma moto de motocross presta grande consideração ao desempenho, simplicidade e peso. As motosserras e os cortadores de grama devem ter emissões tão limpas quanto possível para reduzir a fadiga e o perigo dos usuários, especialmente quando usado em um ambiente de trabalho fechado.

Todos os motores de dois tempos que funcionam com uma mistura de gasolina/óleo sofrerão inanição de óleo se forçados a girar à velocidade com o acelerador fechado, por exemplo, motocicletas que descem longas colinas e talvez, ao desacelerar gradualmente de alta velocidade, trocando pelas engrenagens. Os carros de dois tempos (como os que eram populares na Europa Oriental em meados do século XX) eram particularmente perigosos e geralmente estavam equipados com mecanismos de roda livre no sistema de tração permitindo que o motor estivesse ocioso quando o acelerador estava fechado, exigindo o uso dos freios em todas as situações de desaceleração.

Os grandes motores de dois tempos, incluindo os motores diesel, usam normalmente um sistema de lubrificação de cárter semelhante aos motores de quatro tempos. O cilindro ainda deve ser pressurizado, mas isso não é feito do cárter, mas por uma ventoinha tipo Roots auxiliar ou um turboalimentador especializado (geralmente um sistema de turbocompressor) que possui um compressor "bloqueado" para iniciar (e durante o qual ele é acionado pelo virabrequim), mas que é "desbloqueado" para correr (e durante o qual é alimentado pelos gases de escape do motor que circulam pela turbina).

Reversibilidade do motor dois tempos

Para o propósito desta discussão, é conveniente pensar em termos de motocicleta, onde o tubo de escape está voltado para o fluxo de ar de refrigeração, e o eixo de manivela geralmente gira paralelo ao eixo das rodas, ou seja, "para frente". Algumas das considerações discutidas aqui e aplicam aos motores de quatro tempos (que não podem reverter o sentido de rotação sem modificações consideráveis), quase todos os quais giram no mesmo sentido.

Os motores regulares de dois tempos da gasolina podem ter rotação em sentido inverso por períodos curtos e sob carga leve sem problemas, e essa propriedade foi usada para fornecer uma facilidade de reversão em microcarros como o Messerschmitt KR200, que não apresenta engrenagem para reversão. Quando o veículo tem partida elétrica, o motor será desligado e reiniciado girando a chave na direção oposta. Os carros de golfe de dois tempos usam um sistema similar. Os magnetos tradicionais do volante (usando pontos de contato-disjuntor, mas sem bobina externa) funcionam igualmente bem na marcha reversa porque a câmera que controla os pontos é simétrica, rompendo o contato antes do ponto morto superior (TDC) o que é igualmente bom, quer esteja funcionando para frente ou para trás. Os motores de válvula de junção funcionarão para trás, assim como os controlados por pistão, embora os motores de válvulas rotativas tenham um tempo de entrada assimétrico e não funcionem muito bem.

Existem sérias desvantagens para executar a rotação de muitos motores para trás sob carga por qualquer período de tempo, e algumas dessas razões são gerais, aplicando-se igualmente aos motores de dois tempos e quatro tempos. Esta desvantagem é aceita na maioria dos casos em que o custo, o peso e o tamanho são considerações importantes. O problema ocorre quando o desenho e o funcionamento das operações do motor não são simétricos. Podendo ocorrer problemas específicos para cada um tipo de motor, sendo o maior deles a

possibilidade de quebra dos anéis de segmento devido à maior pressão do pistão junto à janela de exaustão.

Os grandes diesel de dois tempos são, por vezes, feitos para serem reversíveis. Como motores de navio de quatro tempos (alguns dos quais também são reversíveis), eles usam válvulas mecanicamente operadas, por isso requerem mecanismos de árvore de cames adicionais. Estes motores utilizam as cabeças cruzadas para eliminar o deslocamento lateral do pistão e isolam o espaço do sub-pistão do cárter.

Em cima de outras considerações, a bomba de óleo de um duplo-curso moderno pode não funcionar no sentido inverso, caso em que o motor sofrerá inanição de óleo em pouco tempo. O funcionamento de um motor de motocicleta para trás é relativamente fácil de iniciar e, em casos raros, pode ser desencadear um "back-fire", o que não é aconselhável.

Os modelos de motores de avião com válvulas de lâminas podem ser montados na configuração de tração ou impulsão sem precisar mudar a posição das pás da hélice. Esses motores são ignição por compressão, portanto, não há problemas de sincronização de ignição e pouca diferença faz entre correr para frente e correr para trás.

Pistões TRI-KRAFT

No motor de dois tempos o pistão é a peça mais importante de toda a máquina e dele depende o correto funcionamento e a confiança no produto final. Sua construção carreia a mais alta tecnologia que incide em todo o motor que apesar de uma simplicidade aparente, possui intrinsecamente imensas tecnologias espalhadas em suas partes. O pistão é uma delas, são também os rolamentos, as bolachas, e as bielas, tudo cheio de pequenos segredos para que alcancemos a confiabilidade e o bloco do motor em cujas janelas se escondem o bom desempenho. Por sua vez a refrigeração, as formas de alimentação e escape também possuem fórmulas mágicas que são resolvidas pela ciência.

Os pistões TRI-KRAFT são construídos levando-se em consideração a série de problemas expostos em todo este artigo. Assim, são concebidos e executados em equipamentos de última geração, e com a experiência de anos de pesquisa e desenvolvimento angariados dos melhores fabricantes europeus, profundos conhecedores, executores e pesquisadores na área de R&D de máquinas de dois tempos dos tempos antigos e atuais, vêm oferecer pistões de reposição de nova construção superiores tecnicamente a todos os produtos até hoje oferecidos.

|

|

|

|

Ferramental de modelagem para produção de pistões TRI-KRAFT |

Novos pistões TRI-KRAFT para DKW |

A liga de Alumínio-Silício-Cobre-Molibdenio é homogênea, tendo permanentemente a mesma exata composição em todos os pontos da massa do componente graças á utilização de revolvimento da mistura líquida em fornos de indução magnética antes do vazamento em coquilhas de exata configuração geométrica, que garantem o melhor sistema de vedação nas paredes do cilindro do motor e ao mesmo tempo menor atrito, desgaste e baixíssima deformabilidade. A liga é especialmente constituída para acompanhar a dilatação da câmara do bloco de ferro para a rotação a que se destina o motor, mantendo a folga padrão para que não haja engripamento nem descompressão durante a gama de temperaturas enfrentadas pelo motor durante seu funcionamento.

É também suficientemente dura para evitar não apenas o desgaste com os golpes durante o funcionamento evitando a ovalização do furo do pino de articulação na parte menor da biela. Cada pistão é usinado em torno CNC com ferramenta de diamante assegurando precisão ao milésimo de mm tornando-se liso para evitar turbulência.

Os pistões através desta tecnologia, asseguraram excelência em testes de laboratório e são comprovados inclusive com uso abusivo. Receberam os padrões internacionais ISO 9000, ISO 9001, ISO 16949, BRA 13-01029, BRA 14-03937 Para o futuro,

o fabricante estuda a preparação de pistões de altíssimo desempenho com cabeças em cerâmica, o que favorecerá a durabilidade e baixíssimos índices de poluição.

Motor V6 de Dois Tempos de Hans

Muller

A historia deste fantástico motor está descrita nas paginas da

seção "Artigos Técnicos" deste sitio:

http://www.dkwcandango.com.br/9ArtigosTecnicos/09_Motor_V6.htm

Motor Elko

|

O primeiro motor Elko foi apresentado por Ludwig, e seus filhos Günter e Klaus Elsbett em 1977 e foi o precursor dos modernos quatro tempos de três cilindros.

Possuía uma bomba injetora para cada cilindro, além de ser feito todo de ferro fundido e refrigerado à óleo, pelo óleo do carter, o que ajudava a reduzir a perda de calor.

Este motor de ciclo Diesel, além de óleo mineral, podia ser movido por qualquer tipo de óleo vegetal, sendo que até mesmo óleo usado poderia ser utilizado. Óleo de cozinha também estava no "cardápio" do Elko. - Um modelo de veículo, poderia fazer entre 20 e 42km/litro! Em testes realizados no Brasil, um Audi 100 chegou a fazer 40km/litro de óleo vegetal.

Mas, o Elko era ainda mais revolucionário e podia receber qualquer outro combustível líquido, como gasolina, etanol, metanol, querosene, entre outros. - O potencial do Elko era tão grande, que podia servir como um gerador estacionário, marítimo, automotivo e industrial.

Projetado pela alemã Elsbett, o Elko passou a ser um conceito para conversão de motores diesel para óleos vegetais, feitos pela empresa atualmente.

O mercado para motores deste tipo possui um enorme potencial contido pelos produtores e monopolizadores do petróleo mundial, sem dúvida, por isto não

encontrou eco entre os fabricantes mundiais. O Elko foi o movimento inicial no sentido de obter um combustível renovável e ecológico, já que polui menos que o diesel normal.

De tudo isso, só faltou chegarem os motores diesel para automóveis, algo que ao contrário dos óleos vegetais, ainda não consegue ser uma realidade em nosso país, apesar da ampla aceitação em todas as partes do mundo.

A economia e o nível de emissões de CO2 que os mesmos apresentam são resultado da elevada queima de combustível oriunda da alta temperatura de trabalho e conseqüente perda de calor durante o funcionamento. Para resistir à este trabalho, os pistões articulados foram construídos com a cabeça em ferro fundido e o corpo em alumínio para facilitar a refrigeração com o óleo do cárter.

|

|

|

Pistão articulado Elsbett

Esquema construtivo / montagem

fonte: Revista

Quatro Rodas |

Mensagem

Após um longo ciclo de debates, estudos e experimentações por três usuários de veículos DKW que se mantêm fiéis à marca até os dias atuais,

uma idéia que se manteve foi a de reconstituir o processo aproveitando as recentes descobertas no sentido de aperfeiçoar e melhorar o desempenho destes veículos tão sonhados e tão esperado por muitos.

Apesar de não ter sido o veículo mais vendido, se o compararmos com outros que dominaram as ruas da

América do Sul, nas áreas da Argentina e Brasil, é seguramente o mais amado e admirado mormente se nos dermos conta da existência, da sobrevivência e formação de clubes e debates com o maior exercito de apaixonados. Hoje toda a tecnologia existente nestes veículos são de domínio público, apesar dos direitos da marca registrada estar em domínio de uma multinacional. Após 10 anos de contínuo estudo de tendências de mercado e requisições de muitos usuários, este grupo decidiu iniciar a reconstrução destes motores provavelmente com o maior arquivo de experiências já realizadas no setor. O novo pistão TRI-KRAFT é resultado desta pesquisa de necessidades mundiais e participação direta e indireta de várias empresas em todo o mundo que ainda sobrevivem após cessarem sua produção de componentes para estes veículos.

A tendência atual dos grandes fabricantes internacionais é migrar para o mercado do descartável retendo a tecnologia de produção e reparo em suas mãos para manter curiosos e possíveis autodidatas fora do escopo monopolizante integral do pool de fabricantes. Podemos ver e sentir rapidamente isto através da semelhança dos produtos finais dos mesmos e da troca de informações entre eles bloqueando a entrada de empresas menores e ao mesmo tempo confundindo os potenciais usuários com veículos elétricos, a hidrogênio e outras categorias tecnológicas de cujas bases sabemos que não vão dar certo nem a médio ou longo prazo. O motor ELKO e o motor de Hans Müller bem ilustram o cerceamento do nascimento da tecnologia independente, sem a utilização de implementos complexos que agravam e/ou diminuem a vida útil dos produtos atuais gerando enormes quantidades de lixo que se tornam danosos ao meio ambiente Esta prática é agravada pelos meios de comunicação através dos jornais e revistas "especializadas" que sobrevivem da propaganda das grandes marcas. -A verdadeira independência vem do conhecimento e da experimentação para produzir um produto melhor e este argumento é o incentivo para que saiamos do marasmo e passemos a conhecer para decidirmos de maneira melhor.

O motor de combustão interna é o elemento do presente e será o do futuro para sempre... Nossa missão é evitar a poluição nestes motores e não partir para novas técnicas que fatalmente poderão criar problemas maiores.

- Empresários! - Formemos uma marca nacional!

|

|

|

Pagina anterior (Parte II) Próxima

pagina (Parte IV)

Dornier Do 18

Dornier Do 18 Junkers Ju 87 (Stuka) O primeiro motor 2T a incorporar o sistema Lubrimat

Junkers Ju 87 (Stuka) O primeiro motor 2T a incorporar o sistema Lubrimat Heinkel He 178 Primeiro avião à jato

Heinkel He 178 Primeiro avião à jato