Motor de Dois Tempos (Cesare

Bossaglia)

O menor

peso e o menor custo de fabricação do motor de dois tempos não bastaram para

garantir-lhe o sucesso no uso automobilistico. No entanto, ele é praticamente

insuperável em outros campos, sobretudo o motociclistico.

-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Define-se

como de dois tempos o motor alternativo de combustão interna cujo ciclo de

trabalho se efetua em dois cursos do pistão, isto é, num único giro do

virabrequim.

O motor de

quatro tempos exige quatro cursos do pistão para cumprir o ciclo; a cada curso

corresponde uma das fases: admissão, compressão, expansão e escape. A diferença

entre os dois tipos de motor, porém, é puramente convencional: enquanto no de

quatro tempos as fases do ciclo são efetuadas no cilindro, no de dois tempos

recorre-se a um sistema de bombeamento separado.

Contrariando

um opinião muito difundida, não se considera característica essencial do motor

de dois tempos a ausencia de válvulas para o controle da admissão e do escape

dos gases do cilindro. Na realidade, nas três primeiras décadas do século XX

existiram muitos motores de dois tempos com válvulas automáticas ou comandadas;

elas geralmente serviam para admissão de uma nova carga da mistura no cilindro,

principalmente nos grandes motores diesel para navegação.

As

dificuldades para se obter um correto cumprimento de cada fase do ciclo de

trabalho no motor de dois tempos derivam da simultaneidade com que se efetua o

escape dos gases queimados e a admissão de gases novos no cilindro, alem da

limitada duração dessas fases. A essas dificuldades soma-se a falta de um curso

do êmbolo destinado o escape dos gases queimados; portanto, os próprios gases

novos, que entram no cilindro com uma adequada sobrepressão, devem efetuar uma

ação de lavagem, extremamente influenciada pelo regime de pressão que se

manifesta na tubulação de escape (durante a lavagem, esta se encontra em

comunicação com o cilindro).

EVOLUÇÃO

No passado, adotaram-se vários sistemas com o objetivo de criar uma

separação maior entre os dois fluidos nessa fase, o que melhoraria a

eficiencia e evitaria os perigos da mistura entre ambos. No entanto, a

complexidade dos esquemas previstos anulava as vantagens fundamentais do

motor de dois tempos - a simplicidade construtiva e a conseqüente

economia de execução - sem resolver totalmente o problema. Em sua

concepção atual, o motor de dois tempos raramente utiliza válvulas para

o controle de admissão e de escape dos gases do cilindro; disso se

encarrega o próprio pistão, que, em seu curso descendente, descobre duas

ou mais janelas - aberturas feitas no cilindro -, pelas quais se

processa a passagem dos gases. A admissão e a pré-compressão da nova

mistura para a lavagem ocorrem na parte baixa do motor (hermética), onde

a face inferior do pistão em movimento cria a necessária variação de

volume. Nos grandes motores, sobretudo nos pluricilindricos e nos de

ciclo Diesel, utiliza-se para a lavagem uma bomba injetora de ar -

chamada de "bomba de lavagem" - externa ao motor.

DA

TEORIA À PRÁTICA

Depois da formulação teorica do ciclo,

atribuida ao ingles Clerk em 1879, Karl Benz construiu, entre 1878 e

1880, um motor a gás com fase de compressão no carter. Provavelmente,

foi esse o primeiro motor de dois tempos; mas seu funcionamento incerto

fez com que fossem abandonados os estudos. O baixo regime de rotação que

caracterizava os motores de quatro tempos até o ano de 1900 evidenciava

as vantagens do emprego de propulsores de dois tempos. Mas o

desenvolvimento destes tardou alguns anos, até que as tentativas de

melhorar sua eficiencia deram bons resultados praticos: motores de

pequena cilindrada usados no setor motociclistico. Os primeiros

ciclomotores dotados de motor de dois tempos encontraram aplicação

somente na década de 20, na produção da industria francesa Cozette. |

|

|

Motor de dois tempos Tony Huber da

Peugeot, de 1906, com válvula de admissão automática.

Um

diafragma corrediço colocado em torno da biela separava do bloco a

camara de admissão. |

O CICLO

O ciclo

completo de um motor de dois tempos processa-se da seguinte forma:

1º

tempo - No curso de subida para o ponto

morto superior (PMS), o pistão fecha inicialmente as janelas de admissão - o que

encerra a fase de lavagem então em desenvolvimento - e depois as de escape.

Nesse momento inicia-se a compressão da mistura que entrou na câmara. Essa

compressão termina com a combustão, nas proximidades do PMS. No último trecho do

curso ascendente, a borda inferior do pistão descobre uma janela, atraves da

qual entra nova porção de mistura, aspirada pela parte baixa do motor, devido à

depressão criada pela subida do pistão.

2º

tempo - O pistão desce do PMS sob a

ação dos gases queimados em expansão e, antes de atingir o ponto morto inferior

(PMI), descobre a janela de escape, pela qual começam a sair os gases, devido à

sua pressão. Ao descer, o pistão efetua também a pré-compressão da nova mistura

já aspirada pela parte baixa do motor. Quando uma ulterior fração do curso

descendente descobre as janelas de admissão, em comunicação com a parte baixa do

motor, a nova mistura penetra no cilindro, expelindo os resíduos da combustão

precedente. Completa-se assim o ciclo, que se repete a cada volta completa do

virabrequim.

|

A janela de escape está aberta, enquanto as

janelas de admissão e de lavagem estão fechadas. O pistão forma depressão no

carter. |

|

O pistão inicia a compressão da mistura. A

janela de admissão está parcialmente aberta. A mistura penetra então no

carter. |

|

Termina a compressão e começa a combustão

desencadeada pela faísca da vela. Continua a admissão da mistura no cilindro |

|

A expansão empurra o pistão para baixo. Abre-se

parcialmente a janela de escape, enquanto se fecha a janela de admissão. |

|

Abre-se a janela de lavagem e a mistura nova,

pela ação do pistão, enche o cilindro e provoca a expulsão dos gases

queimados. |

|

Subindo, o pistão fecha a janela de lavagem,

enquanto continua a saída dos gases queimados. Em seguida, o ciclo se

reinicia. |

O motor de

dois tempos tem algumas vantagens em relação ao de quatro tempos: menos peso,

menor dimensão, simplicidade e menor custo de fabricação. Fica em desvantagem

quanto ao consumo de combustível e lubrificante, pela dificuldade de ser

regulado na potência, pela irregularidade de funcionamento nos baixos regimes e

pela má refrigeração no caso de altas potências específicas.

Entre as

sucessivas fases ativas de trabalho, o intervalo de um único giro do virabrequim

determina elevada uniformidade do torque motriz, caracteristica que permite

reduzir pela metade o fracionamento da cilindrada em relação ao motor de quatro

tempos, com igual flutuação de torque.

Teoricamente

- e apenas teoricamente, pois os rendimentos são muito diversos -, com a mesma

cilindrada e o mesmo numero de giros, um motor de dois tempos deveria fornecer o

dobro da potencia de um motor de quatro tempos. Mas isso só se aproxima da

verdade nos grandes motores marítimos com bombas de lavagem externas e com

vávulas de admissão. Nos motores motociclisticos e automobilisticos, o mesmo não

ocorre: na fase de lavagem perde-se parte da mistura que iria participar da

combustão. Para a produção de série, os dois ciclos equivalem-se quanto à

potencia especifica; há apenas uma pequena vantagem para o de dois tempos, se

ambos tiverem a mesma cilindrada e o mesmo numero de giros.

Nos motores

de competição com cilindradas unitárias muito pequenas (50 cc), o motor de dois

tempos atinge potencias especificas de 300 cv/litro, em virtude do elevadíssimo

numero de giros (acima de 18.000 rpm). No entanto, torna-se duvidoso seu bom

funcionamento se for aumentada a cilindrada unitária.

O trabalho

despendido para a admissão e a pré-compressão da mistura na parte baixa do motor

é maior do que o trabalho despendido por um motor de quatro tempos, durante a

mesma fase, devido à contrapressão sobre o pistão na fase de escape e ao

acionamento do sistema de comando de válvulas. Em geral, o volume efetivo de

mistura introduzido e relacionado à cilindrada é relativamente baixo devido ao

escasso rendimento volumetrico da bomba de lavagem, que, se for introduzida no

embasamento do motor, representa um volume muito grande. Alem disso, uma parte

da mistura introduzida no cilindro sai inevitavelmente atraves da janela de

escape, durante a fase de lavagem, produzindo empobrecimento da nova carga

introduzida. Finalmente, não se pode aproveitar completamente a fase de

expansão, pela presença das janelas na parte baixa do cilindro. A altura das

janelas determina a duração das fases de lavagem e de escape, função do regime

de rotações previsto para o motor.

Entre as

aplicações mais interessantes encontram-se as unidades motrizes de ciclo diesel,

realizadas, sobretudo no passado, segundo o esquema de dois tempos. Nessas

unidades, a injeção do combustível e a lavagem superabundante, efetuadas por

bombas injetoras separadas, anulavam as deficiencias de enchimento dos cilindros

e também os consumos elevados.

Os motores

pequenos de dois tempos são muito utilizados em unidades portáteis para

agricultura, em barcos e motocicletas.

NO

AUTOMÓVEL

O motor de

dois tempos sempre encontrou sérias dificuldades no campo automobilistico. De

fato, as vantagens economicas e tecnicas advindas do menor custo e do menor peso

do propoulsor não podem ser consideradas no automovel como requisitos

essenciais: o peso do motor representa apenas uma pequena parte no peso total do

veiculo, da mesma forma que o custo do motor é pequena parcela do custo total do

automovel. Na aplicação automobilistica, os dois-tempos apresentam as virtudes

da boa uniformidade do torque motriz e da elevada elasticidade, traduzidas em

menor necessidade do uso do cambio. Em contrapartida, aumentam os fatores

negativos, pois aos defeitos já enunciados acrescentam-se falhas como

irregularidade de funcionamento em marcha lenta, emissão de muita fumaça pelo

escape, ausencia quase total da ação frenante do motor quando se alivia o pé do

acelerador. Este ultimo inconveniente pode traduzir-se em situações perigosas,

alem de representar onerosa sobrecarga para os freios.

A constante

tendencia de aumento da potencia especifica nos propoulsores

automobilisticos demonstra-se desfavoravel ao motor de dois tempos, no

tocante ao consumo; explorado acima de certos limites, ele apresenta

elevado consumo de combustivel. De qualquer forma, as curvas dos

consumos demonstram que as condições ideais se mantem numa faixa muito

reduzida de todo o campo de utilização do motor.

Fora dessa

faixa, a lavagem incompleta e as perdas de mistura não queimada atraves

do escape oferecem condições desvantajosas de funcionamento. Essa

situação contrasta com a versatilidade de utilização necessária a um

motor automobilistico.

Tambem em termos de poluição atmosferica,

o motor de dois tempos apresenta inconvenientes. As emissões de monoxido

de carbono e de hidrocarbonetos não queimados - os óxidos de nitrogenio

não se formam, devido à temperatura mais baixa do ciclo - são

praticamente incontroláveis nos motores em que a lavagem é efetuada pela

mistura que entra no cilindro. Apresentam menos emissões poluentes os

motores dotados de injeção de combustível diretamente no cilindro,

depois do fechamento das janelas de escape.

A lubrificação, por

oleo misturado ao combustível, ou do tipo de "perda total", influencia

altamente, no motor de dois tempos, a emissão de hidrocarbonetos não

queimados. O problema poderia ser resolvido recorrendo-se a uma

lubrificação com recuperação - do mesmo tipo da usada nos motores de

quatro tempos -, renunciando-se , porem, à utilização do embasamento

como bomba de lavagem.

Por esses motivos, mesmo utilizando

complexas regulagens, não se obtem dos motores de dois tempos emissões

poluentes quantitativamente aceitaveis. Mas os severos limites

estabelecidos pela legislação americana a partir de 1975, e pela

legislação europeia para a década de 80, permitem prever que os motores

de dois tempos poderão encontrar no futuro um panorama mais favorável.

Isso porque os próprios motores atuais de quatro tempos,

incapazes de satisfazer as normas, terão que ser equipados com

aparelhamentos auxiliares para a diminuição dos poluentes; e, nesse

caso, os de dois tempos, de concepção menos ortodoxa, serão menos

onerosos, pois poderão utilizar dispositivos externos antipoluição.

É possível, portanto, que um motor de dois tempos dotado de injeção

de combustível, de bomba de lavagem separada e de lubrificação com

recuperação satisfaça os requisitos exigidos com o auxílio de um único

catalisador no escapamento para oxidação dos hidrocarbonetos e do

monoxido de carbono. Alem disso, esse motor pode ter, inclusive,

rendimento global mais alto.

|

|

|

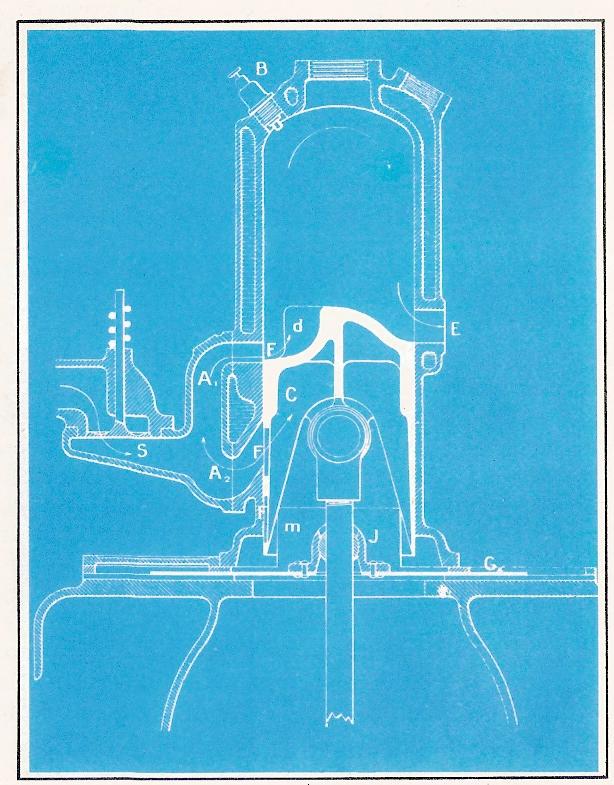

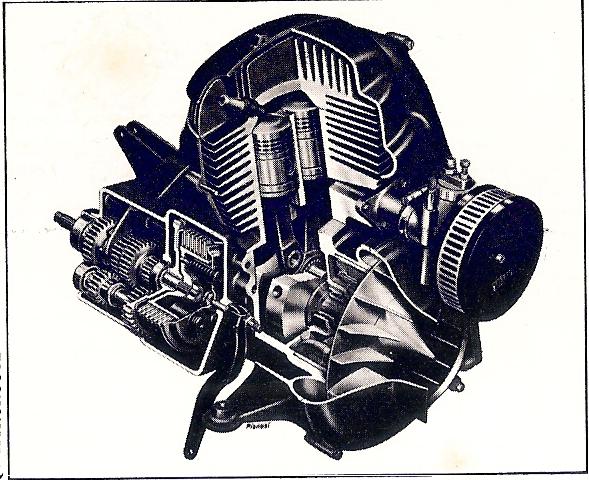

Corte esquemático do

motor de dois tempos de seis cilindros e doze pistões da Fiat de corrida

de 1925-27.

Esse motor de 1500 cc possuia dois virabrequins: um

no carter e um no cabeçote.

A combustão ocorria entre as cabeças

dos dois pistões contrapostos. |

|

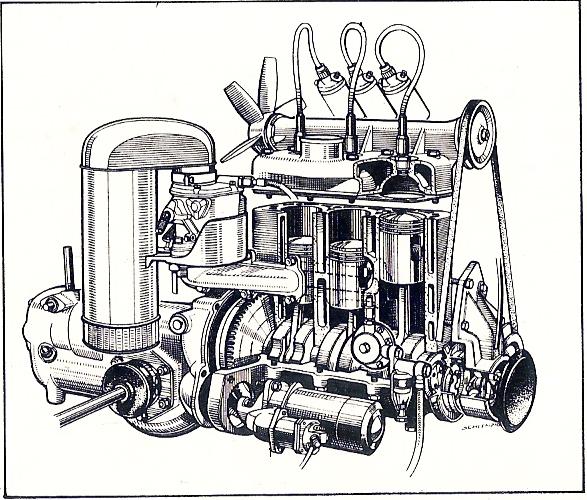

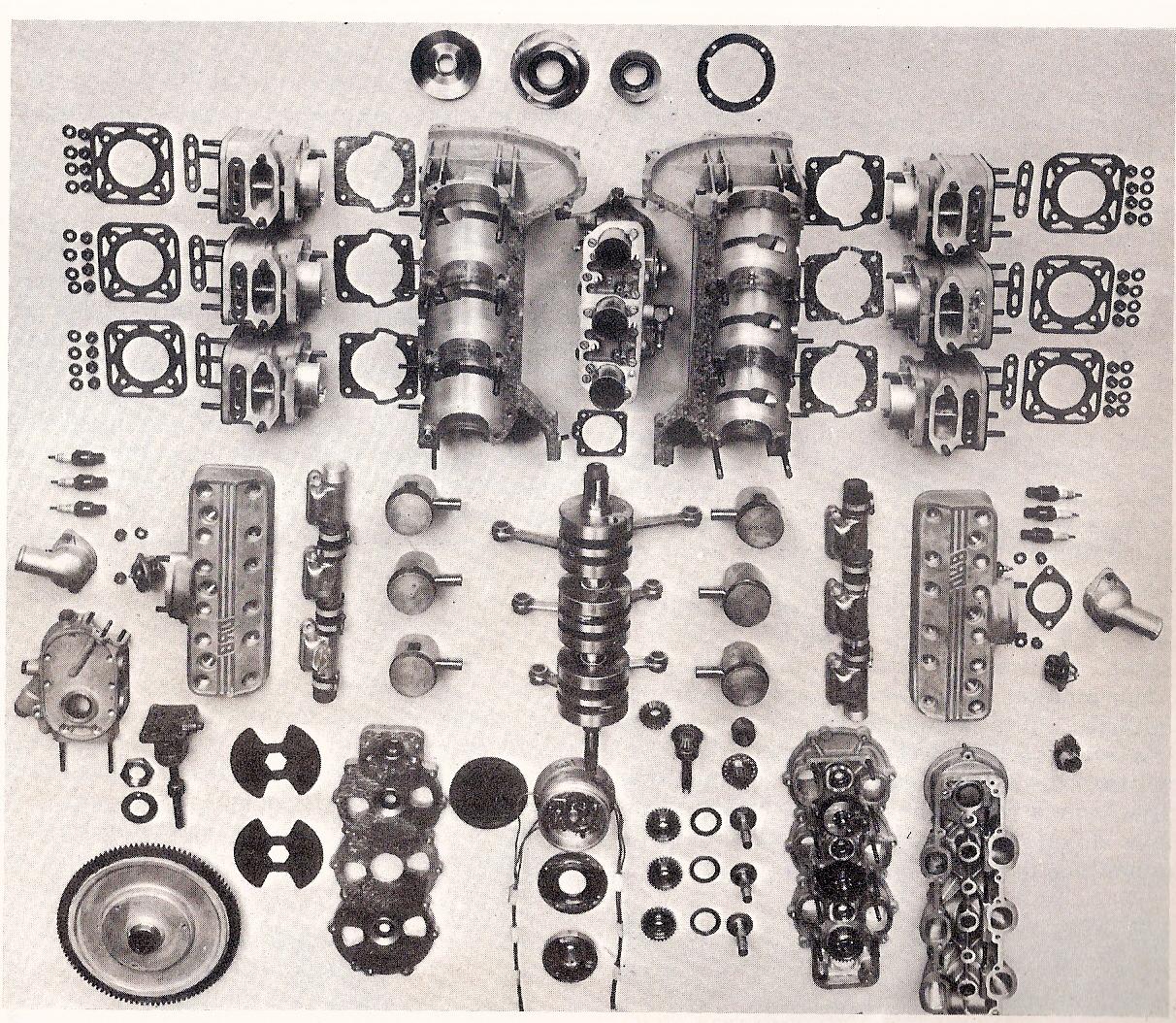

Motor do DKW 3=6 de 1949, de três cilindros de 896cc |

Motor da Isetta de 1953 |

|

|

Os motivos

que determinam a escolha entre um propulsor de dois tempos e um de quatro tempos

nem sempre são válidos para os motores de competição. Mais do que a potencia

máxima, depoem a favor do primeiro a aceleração, a elasticidade e as

possibilidades de grandes saídas de giro. Essas caracteristicas levaram o motor

de dois tempos ao exito definitivo nas corridas de motocicletas fora-de-estrada,

de motocross e de karts, onde a ausencia de cambio imposta pelos regulamentos

excluiu, praticamente, a utilização do sistema de quatro tempos. Recentemente,

as competições de velocidade tem registrado o predominio absoluto das pequenas e

médias cilindradas nas motocicletas, mesmo sendo determinante, nesse caso, a

potencia máxima desenvolvida pelo motor. Ao contrário, nos carros de competição,

o uso do motor de dois tempos, já raro no passado, desapareceu por completo.

|

As elevadíssimas potencias

específicas, atualmente exigidas para as provas de velocidade, são obtidas

unicamente a partir da previsão de velocidades rotacionais muito altas, isto

é, realizando o maior numero possível de fases ativas na unidade de tempo.

Pela breve duração das fases de escape e de lavagem nos ciclos de dois

tempos, é possível aumentar o numero de giros em motores de pequena

cilindrada unitária, da ordem de 100 cc.

O desdobramento da cilindrada

interessa em unidades motrizes de apenas 125 cc; para um motor

motociclistico de 500 cc, seriam necessários, portanto, quatro cilindros.

Logo, para motores automobilisticos, deve-se considerar um numero de

cilindros da ordem de 12 ou mais, mesmo sem visar aos 300 cv/litro,

particularidade dos motores motociclisticos de pequena cilindrada. |

|

|

Componentes do DRB de 1967, motor de sofisticada concepção, ao contrário

da maioria dos motores de dois tempos.

O DRB era um seis

cilindros boxer de 1000 cc, com três válvulas rotativas e três carburadores, que não saiu do

estágio de protótipo. |

|

A incrivel

complexidade que derivaria de uma concepção desse tipo teria forte incidencia

negativa no rendimento mecanico do propulsor e acabariam se perdendo as

vantagens do motor de dois tempos.

Devido ao

elevado consumo, o motor de dois tempos exige a utilização de grandes tanques

para o combustivel. Alem da colocação incomoda nos modernos carros de

competição, tais tanques anulam completamente a vantagem do menor peso do motor.

ARQUITETURA

Em sua

configuração mais generalizada, o motor de dois tempos distingue-se

arquitetonicamente do de quatro tempos pela ausencia de válvulas no cabeçote,

dos relativos órgãos de comando e de um sistema de lubrificação; e, ainda, pela

posição dos coletores de admissão e de escape, diretamente ligados ao cilindro.

Apenas no caso de admissão controlada por meio de válvula rotativa, o coletor de

admissão liga-se diretamente ao embasamento, que funciona como bomba de lavagem.

O pistão de

um motor de dois tempos, alem de controlar a abertura e o fechamento das

janelas, possui as seguintes caracteristicas: excepcional comprimento, presença

de janelas na saia para melhorar o defluxo da mistura nos canais de lavagem;

forma da cabeça às vezes correlata com o sistema de lavagem escolhido. Outra

caracteristica própria do motor de dois tempos são os rolamentos nos mancais de

biela e do virabrequim, impostos pela lubrificação sem pressão, inaceitável com

o uso de bronzinas lisas.

Nas

configurações pluricilindricas, as configurações mais usadas são: dois, quatro e

seis cilindros em linha ou contrapostos; quatro cilindros em V; quatro cilindros

em quadrilátero. Raramente usa-se a solução de oito cilindros em V de 90º.

Empregam-se também motores de quatro a doze cilindros cabeça contra cabeça, isto

é, com camaras de combustão comuns, dois a dois, que acionam dois virabrequins

distintos, e, às vezes, apenas um único virabrequim.

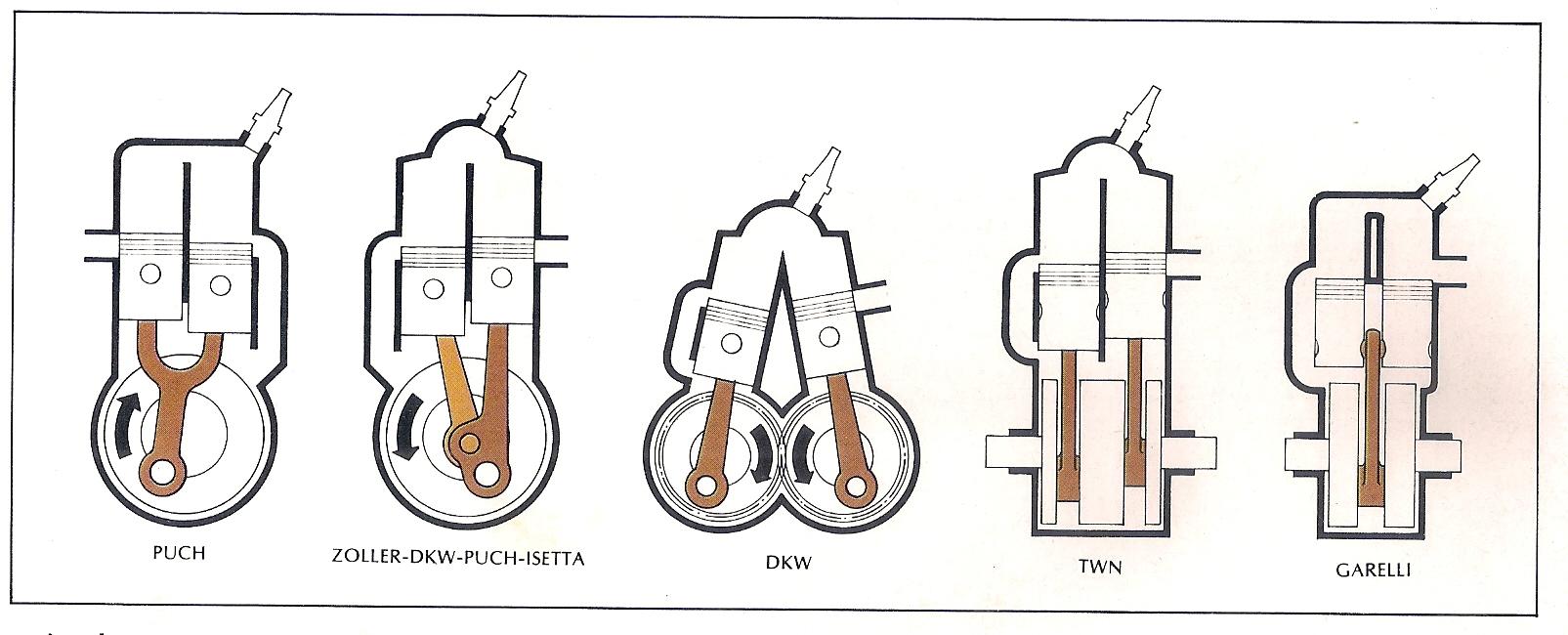

|

| Cinco tipos de motores de

dois tempos com cilindros em U, que tem câmaras de combustão comuns para

cada par de pistões. O cilindro em U permite a lavagem unidirecional, mas

tem a desvantagem da pouca racionalidade da câmara de combustão. |

Geralmente,

os motores de dois tempos com cilindros em linha apresentam elevada dimensão

axial pela presença dos canais de lavagem entre os cilindros ou pela necessidade

de interpor entre as manivelas do virabrequim, além dos rolamentos dos mancais,

órgãos de vedação que isolam cada cavidade do embasamento do motor. O intervalo

entre as fases sucessivas de trabalho é dado pelo quociente entre o ângulo de

giro e o numero de cilindros; a uniformidade do torque motriz será, portanto,

tanto mais elevada quanto maior for o numero de cilindros.

Mais

equilibrados que os de cilindros em linha quanto às forças alternadas, os

motores de cilindros contrapostos apresentam uma contemporaneidade de fase para

cada par de cilindros opostos; suas manivelas engrenam entre si formando um

angulo de 180º e giram numa camara do bloco, que funciona como bomba de lavagem

para todos os cilindros. Estabelece-se, com o mesmo principio aplicado aos

motores em linha, o angulo de defasagem entre os pares sucessivos de cilindros.

Essa configuração talvez seja a mais interessante para um motor pluricilindrico

de dois tempos, tanto para o bom rendimento das bombas de lavagem - que operam

com os mais reduzidos espaços nocivos - como pelas menores perdas mecanicas

devidas ao limitado numero de mancais e, sobretudo, de dispositivos de vedação

de pressão no virabrequim. A simultaneidade das fases de trabalho nos dois

cilindros não tem, em geral, grande influencia negativa sobre a uniformidade do

torque motriz, sempre elevada num motor de dois tempos. A solução, todavia, não

é muito usada por motivos de custo e de espaço.

Ainda menos

difundidos que os precedentes são os motores de dois tempos com cilindros em V

de 90º,

solução hoje empregada na versão de quatro cilindros sobretudo em alguns motores

de popa de grande cilindrada, em virtude de suas limitadas dimensões.

Os motores

com cilindros em quadrilátero são resultado do acoplamento de duas unidades

bicilindricas, por meio de um par de engrenagens que liga os dois virabrequins.

A solução, que apresenta vantagens porque permite uma forma bastante compacta do

propulsor, foi utilizada em alguns motores motociclisticos de competição tambem

pela facilidade com que possibilita adotar quatro válvulas de disco na

extremidade dos eixos - uma para cada cilindro, para controle da alimentação.

A firma alemã

Junkers adotou em seus primeiros motores de dois tempos - instalações navais

fixas e, em seguida, motores diesel para uso automobilistico - uma particular

disposição, representada pelo conjunto de duas unidades de cilindros em linha,

unidas entre si, de modo que uma sirva de cabeçote para a outra. Os virabrequins

ligam-se adequadamente, movendo os êmbolos num movimento sicronizado mas oposto.

O esquema original Junkers, válido porem somente para unidades motrizes muito

lentas, não previa o uso de dois virabrequins: os pistões superiores ligavam-se

a um único virabrequim inferior por meio de duas longas bielas situadas no

exterior de cada cilindro.

Mesmo em

prejuizo da simplicidade da execução, o sistema de êmbolos contrapostos num

único cilindro - um controla as janelas de escape e o outro as de admissão -

permite obter uma lavagem de elevado rendimento. Esta se efetua com uma corrente

de andamento unidirecional, sem recorrer a válvulas comandadas ou a complicados

artifícios. Daí deriva a possibilidade de se conseguirem elevadas potencias

especificas e consumo excepcionalmente reduzido para um motor que funciona

segundo o ciclo de dois tempos. Entusiasmados com essas prerrogativas, alguns

construtores do passado procuraram utilizar o motor de cilindros de cabeças

contrapostas em competições esportivas.

Assim como no

motor de quatro tempos, o desempenho do de dois tempos depende fundamentalmente

da quantidade de mistura introduzida no cilindro para ciclo e em cada regime de

rotação. No caso de um motor dotado de bomba de lavagem no bloco, tal quantidade

não pode ser igual ao valor efetivo da cilindrada em todo o campo de utilização,

tanto pelo baixo rendimento volumétrico da bomba como pelas inevitáveis perdas

da mistura pelas janelas de escape, antes de ser queimada. Essas perdas

influenciam negativamente o rendimento da lavagem e, portanto, o grau da carga

de mistura introduzida no cilindro. Observa-se porem que, enquanto no motor de

quatro tempos o enchimento do cilindro é quase completamente efetuado pelos

gases novos que entram - o enchimento é condicionado pela abertura da borboleta

do carburador, em benefício da fácil regulagem da potencia -, no motor de dois

tempos o preenchimento não se modifica substancialmente com as aberturas

parciais da borboleta, devido à quantidade variável de gases residuais da

combustão anterior que permanecem no cilindro. Com a varição das condições de

carga, não se manifestam, portanto, importantes alterações nos valores de

compressão; ao contrário, modifica-se o grau de diluição da mistura que, em

certas condições (como o funcionamento em marcha lenta), pode atingir limites

que impeçam a combustão normal da mistura. O motor funciona, então,

irregularmente, necessitando de duas ou mais fases sucessivas de lavagem para

que os gases que estão presentes no cilindro assumam as caracteristicas

imprescindíveis de combustividade.

Na maioria de

motores de dois tempos usa-se a admissão no bloco - mediante uma abertura feita

no cilindro e controlada pelo movimento do pistão - por sua simplicidade, embora

essa solução não atinja altos rendimentos volumétricos da bomba no embasamento,

em todo o seu campo de utilização.

Se o diagrama de abertura assumir um

andamento simétrico em relação ao PMS, o dimensionamento da janela - que

vise a obter elevado avanço de abertura em benefício do enchimento -

comporta correspondente atraso de fechamento, que, além de certos

limites, revela-se danoso. O fechamento deve-se verificar no instante em

que a mistura contida no conduto de admissão pára por efeito da pressão

crescente no bloco, que se contrapõe à inércia de movimento da coluna

gasosa.

A partir desse instante, um posterior atraso de

fechamento comportaria um refluxo da mistura aspirada, o que seria

totalmente prejudicial. A condição de equilibrio varia, porem, em

relação ao regime de funcionamento do motor; por isso, o dimensionamento

da janela deve prever os regimes de maior utilização do motor e as

caracteristicas de desempenho previstas.

Dada a simetria do

diagrama, fixam-se o instante de abertura e, portanto, a duração de toda

a fase de admissão, depois de definido o ângulo de fechamento. Dessa

relação derivam a limitação do tempo disponível para a realização da

fase, as elevadas depressões no embasamento e a velocidade da mistura

nos condutos. Isso provoca sensíveis perdas de carga nos próprios

condutos de admissão.

Tais motivos levaram os construtores a

estudar a aplicação, nos motores de dois tempos, de válvulas automáticas

ou comandadas por um controle na fase de admissão, que não sofram as

limitações do sistema. De fato, as válvulas automáticas apresentam a

vantagem de adequar a duração da admissão ao regime de rotação do motor,

do qual depende a variação das condições que disciplinam o movimento do

fluido; na prática, porém, podem aparecer falhas, pois a inércia das

partes móveis não permite, às vezes, uma abertura adequada. As válvulas

convencionais, presentes em alguns velhos motores, foram substituídas

por válvulas de laminas de aço ou de plástico, com massa muito reduzida. |

|

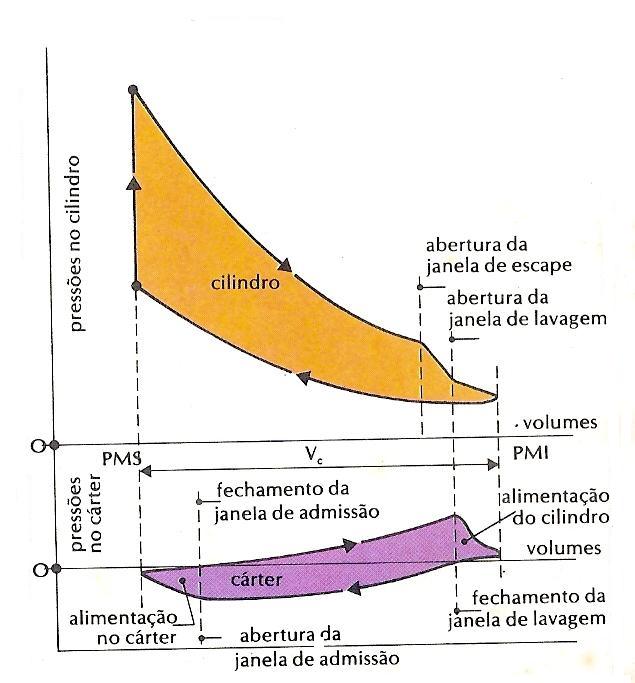

|

Esquema do ciclo teórico de funcionamento de

um motor de dois tempos.

O ciclo completa-se em apenas dois

cursos do pistão, isto é, numa volta completa do virabrequim.

Durante o curso de subida verificam-se as seguintes fases: término da

lavagem, compressão e admissão da mistura no carter.

Durante o

curso descendente ocorrem: combustão e expansão, compressão da mistura

no carter, escape espontaneo dos gases queimados e admissão da nova

mistura na camara de combustão, pelas janelas de lavagem. |

Por outro

lado, as válvulas automáticas prejudicam a admissão pelas sensíveis perdas de

carga que se manifestam nos condutos. Para corrigir essa falha, em alguns

motores criados recentemente para uso esportivo adotaram-se sistemas mistos, nos

quais, ao lado da admissão convencional controlada pelo pistão, aparece um

sistema automático de lâminas, do qual parte a carga de combustível, antes que o

êmbolo descubra a janela no cilindro.

A partir da

década de 50, a preferencia dos construtores voltou-se para um segundo sistema,

de maior simplicidade construtiva e que oferece ainda segurança de

funcionamento, facilidade de lubrificação e altos rendimentos volumetricos,

devido aos condutos de admissão retilineos e de grande diametro. Tal sistema

utiliza válvulas rotativas, com as quais se podem obter diagramas assimetricos

de admissão, pois estão desvinculadas do movimento alternado do pistão. Esses

dispositivos já eram conhecidos antes da década de 20, como atestam mumerosos

projetos, patentes e realizações da época. As várias soluções reagrupam-se em

dois sistemas básicos distintos: as gavetas cilindricas e os discos girantes. O

primeiro foi mais usado no passado, enquanto o segundo ainda se conserva atual.

|

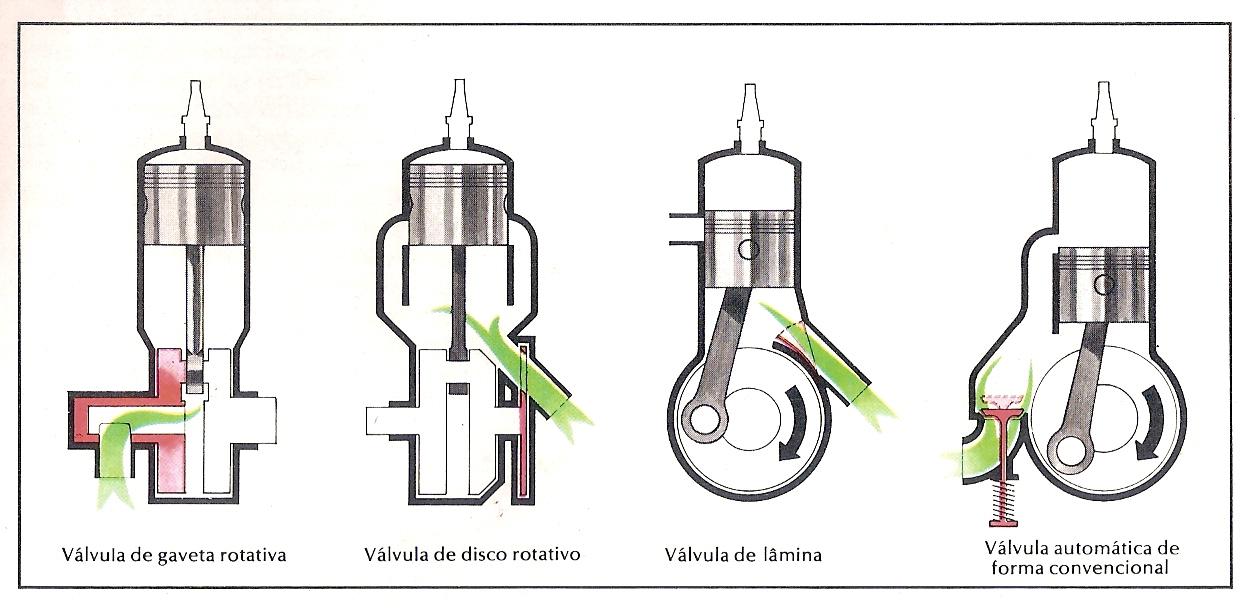

| Os

desenhos ilustram as possíveis soluções para o controle de admissão da

mistura por meio de uma válvula. |

Salvo algumas

exceções, o uso de válvulas rotativas não teve muita aplicação fora das

competições. O motor de dois tempos para automóvel continuou usando para a

admissão a "terceira janela", controlada pelo pistão; nos de popa,

generalizou-se o uso das válvulas de lâminas, de colocação mais simples.

A LAVAGEM

Em relação à

disposição das janelas de admissão no cilindro e ao andamento das correntes de

lavagem, relacionam-se quatro tipos fundamentais de lavagem:

Lavagem por

corrente transversal - Utilizada durante muito tempo em quase todas as

construções desse tipo, caracteriza-se pela posição das janelas de admissão

frente às de escape. Um defletor na cabeça do pistão obriga a carga que entra a

se desviar para a parte alta do cilindro. Vários fatores determinaram o abandono

do sistema; atualmente prefere-se a lavagem tangencial.

Lavagem

tangencial - Proposta pelo alemão Snürle na década de 30. O canal de lavagem

desdobra-se; as duas correntes possuem um andamento tangencial que faz com que

se encontrem ao longo da parede do cilindro oposta ao escape, para depois

subirem novamente reunidas em direção ao cabeçote. As vantagens residem na

abolição do defletor sobre o pistão, na forma mais funcional para a câmara de

combustão e no melhor controle do fluxo de lavagem. Em seu percurso, o fluxo

mantem-se aderente às paredes do cilindro, reduzindo os perigos de mistura com

os gases queimados. Aperfeiçoado com o tempo, esse sistema impõe-se sobre os

outros porque não altera as caracteristicas de simplicidade, fundamentais para

os motores de dois tempos.

Lavagem em

contracorrente - pouco difundida e usada quase exclusivamente pela fábrica alemã

MAN em grandes unidades motrizes diesel. O sistema caracteriza-se pela

sobreposição das janelas de escape sobre as de admissão, situadas ambas na mesma

parte do cilindro. A corrente de lavagem passa pela cabeça do pistão e depois

pela parede oposta do cilindro, ao longo da qual sobe novamente em direção ao

cabeçote.

Lavagem

unidirecional - Teoricamente, é o esquema mais correto para a obtenção de

elevado rendimento. Por esse motivo, foi objeto de inumeras patentes, nem sempre

de fácil realização; baseia-se no princípio de evitar inversões de fluxo no

cilindro. A lavagem unidirecional é muito usada em unidades motrizes diesel de

grande potencia, com válvulas comandadas na cabeça, para o controle da entrada

do ar proveniente da bomba. A solução, que atingiu seu auge na década de 30, foi

empregada pela DKW e em motores de competição. No entanto pouco exemplos

restaram de realizações práticas em motores automobilisticos, seja pela

complexidade e pelo peso, seja pelos sérios problemas de refrigeração que o

sistema apresenta. A lavagem unidirecional foi abandonada com o aperfeiçoamento

da lavagem tangencial, mais economica e adequada aos regimes rotacionais dos

motores modernos.

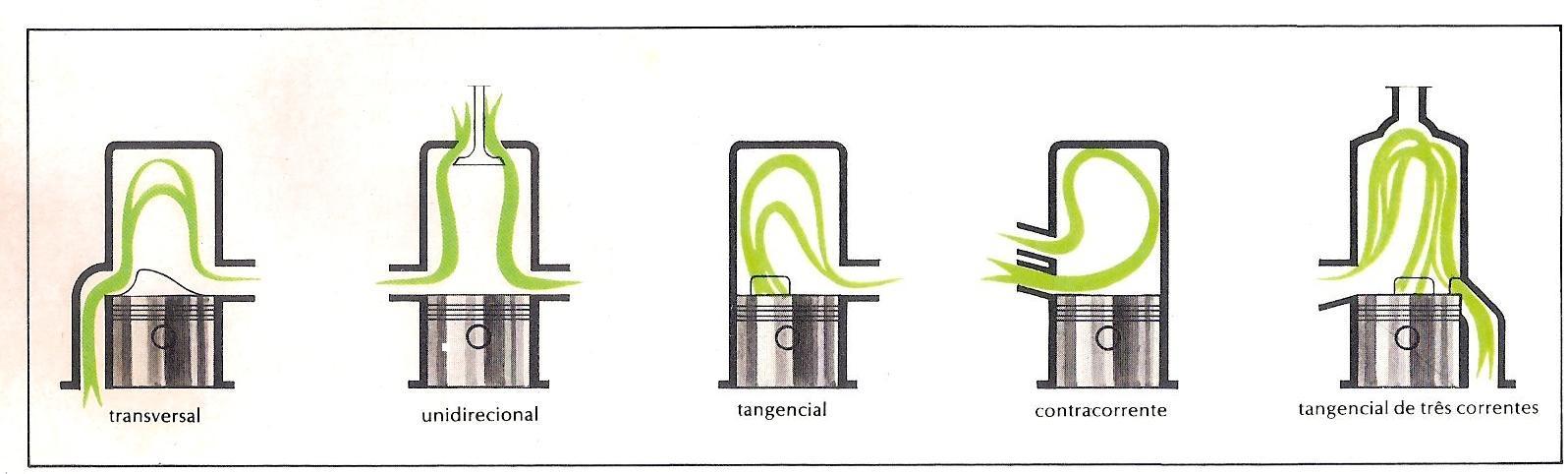

|

No quadro, os principais tipos de

lavagem, que variam conforme a posição das janelas. Nos motores de dois

tempos, a lavagem é a fase durante a qual ocorre a admissão da nova

mistura na câmara, provocando a simultanea expulsão dos gases queimados.

A posição recíproca das janelas de lavagem e de escape é importante para

o rendimento da lavagem.

|

SOBRE O

AUTOR, CESARE

BOSSAGLIA

|

O texto

acima é de autoria de Cesare Bossaglia, engenheiro italiano projetista de motores 2T de alto

desempenho. Em meados dos anos 50 do seculo passado, Bossaglia trabalhou na

fábrica de motocilcletas Parilla onde desenvolveu um motor de dois tempos

inspirado no motor da MZ, pioneiro na utilização de válvula rotativa para

controle da admissão. Também projetou motores de dois tempos

automobilísticos, como o DRB, que não saiu do estágio de protótipo.

Escreveu

o livro “Il motore a due tempi di alte prestazioni”, publicado em 1968 na

Itália. O livro é repleto de fotos e desenhos e abrange não apenas motores

2T de motocicletas, mas também motores de automóveis. Traduzido para a

língua inglesa, foi publicado em 1972 sob o título “Two-Stroke High

Performance Engine – Design & Tunning” com fotografias do motor DRB boxer de

6 cilindros na capa. |

|

|

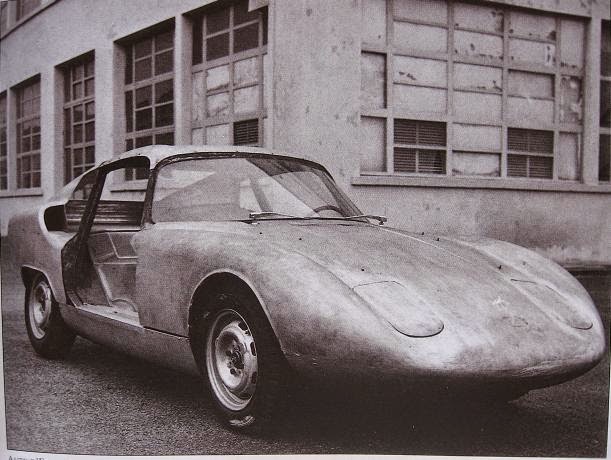

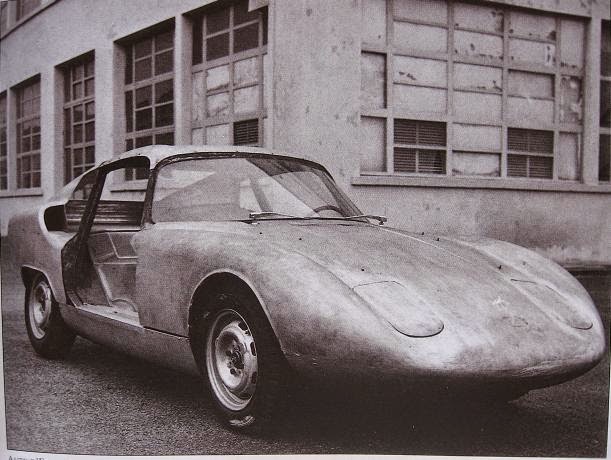

DRB (1966 - 1966)

Marca formada pelas

iniciais do conde Nicolò

Donna delle Rose e

do técnico Cesare Bossaglia

para um carro que não chegou a ser terminado.

Em 1966 eles decidiram projetar e construir um

pequeno modelo grã-turismo, com motor de dois tempos de 1000 cc, para

apresentar no Salão de Turim do ano seguinte.

O motor passou por testes práticos, depois de

montado experimentalmente num Simca 1000. Era

um seis cilindros boxer (cilindros contrapostos),

projetado pelo próprio Cesare Bossaglia. Funcionava segundo o ciclo de dois

tempos (numa volta ocorriam seis explosões, simultaneas duas a duas) e tinha

996,29 cc (62 x 55 mm) de

cilindrada total.

Três válvulas rotativas no carter,

solidaria com o virabrequim, faziam a distribuição da mistura ar-combustivel

aos cilindros. Alimentado por um carburador Solex triplo corpo,

o motor desenvolvia 75 cv a 6800 rpm, com a possibilidade de girar sem

inconvenientes até o limite de 8000 rpm.

|

|

|

Na versão "brava" chegava a 115 cv a 9000 rpm. A

refrigeração era a água e a lubrificação das articulações das bielas e dos

cilindros fazia-se por meio de oleo misturado à gasolina na proporção de 3%.

Tambem foi feita outra versão do motor que produzia

115 cv a 9000 rpm. |

pagina anterior