Considerações sobre o motor de dois tempos

Eng. Luiz Paracampo

Apresentação

O motor de dois tempos é ainda um ilustre desconhecido quanto ao uso em veículos automobilísticos. Nos dias atuais em que tanto se alardeia sobre motores elétricos como solução para um futuro próximo, para muitos chega a ser uma heresia falar sobre eles.

Conhecidos publicamente como problemáticos, ineficientes ou poluentes, são na verdade instrumentos básicos onde se exige confiabilidade resistência e fácil manutenção, senão não seriam fundamentais no emprego de rotores de helicópteros leves, navios, trens, e geradores estacionários de grande porte são ainda empregados em caminhões super pesados e fora de estrada.

Foram, e são empregados em motocicletas de alto desempenho devido ao seu excepcional desempenho. No uso automobilístico, na Alemanha os DKW que tiveram durante toda sua existência exclusivamente motores de dois tempos, geraram uma série de similares, tais como o Framo, o NSU, o Gogomobil, o Goliath, o Trabant, o Barkas e o Wartburg. No exterior o SAAB, o Syrena, o Jawa, o REAF e muitos outros, até na Argentina o Justicialista.

O emprego de motores de dois tempos no setor automobilístico floresceu logo após a Segunda Guerra em países industrialmente capazes que estavam com baixo poder aquisitivo em função da destruição sofrida.

Desta forma, pequenos motores até subdimensionados e produzidos sem os devidos cuidados, foram empregados numa multitude de veículos, simplesmente por serem baratos. Este fenômeno se manifestou inclusive com o aparecimento dos mini carros.

Os fabricantes de veículos automotores, principalmente após a depressão de 1929, nos Estados Unidos, mantinham uma tendência de motores cada vez maiores e mais potentes inclusive nos chamados veículos populares, nada econômicos principalmente para demonstrar ao mundo status de grande potencia e sobretudo manter o consumo crescente de combustíveis fósseis. E sem dúvida este foi o ponto de partida para menosprezar os produtos vindos do exterior.

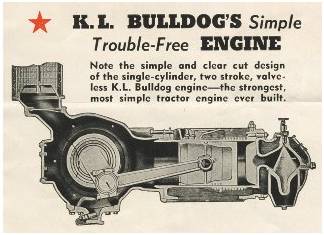

A maior prova deste comportamento é a ausência de produção, desenvolvimento ou comercialização neste país de motores multi combustíveis como o motor de dois tempos de bulbo quente utilizado nos tratores Lanz Bulldog a partir de 1921 que usavam todo o tipo de combustível até óleo usado para sua locomoção.

Motor Lanz Bulldog

Mais recentemente, precisamente em 1986 no Brasil, o motor Elko, que também podia consumir uma ampla gama de combustíveis (em quatro tempos).

Motor Elko 3 cilindros

O trust de proteção à indústria americana de motores automobilísticos e à indústria de petróleo, evitaram que tal sistema fosse á frente.

Nos dias atuais, a imensa propaganda em torno dos motores elétricos para automóveis e caminhões não passa de um álibi para a aquisição de novos mananciais de petróleo a preços vis, uma vez que não são divulgados os inúmeros fracassos com estes tipos de veículos que logo são retirados de circulação e destruídos.

A defendida “supremacia” americana na indústria automobilística esta indo por terra, com a apresentação de modelos japoneses e dos tigres asiáticos que utilizando os mesmos conceitos defendidos pela indústria americana se tornam melhores e mais confiáveis, fazendo os próprios americanos a perder mercado em seu teritório.

A introdução de novas técnicas de gerenciamento operacional nos motores convencionais de quatro tempos, comprovam a possibilidade de alto rendimento e confiabilidade nos novos modelos, porém sua complexidade e evolução tecnológica limitam o temp de emprego destes produtos.

Subitamente os motores de dois tempos outrora execrados no mercado mundial voltam a aparecer ainda que de forma débil e comprovam sua eficácia em superioridade aos motores de quatro tempos, em economia de combustível, torque em baixas rotações, maior elasticidade para altas rotações, menor quantidade de peças móveis, menos possibilidade de quebra, menos peso, menor custo produtivo e acima de tudo menos poluição, apesar da propaganda em contrário.

Sob este panorama, vamos divulgar o conhecimento do motor de dois tempos para todos os interessados ou curiosos, motor que promissor deste o início da sua concepção estará breve sendo usado como o novo padrão de motorização nos veículos de transporte.

As Bases Operacionais

O motor de dois tempos clássico não possui válvulas portanto não possui comando de cabeçote ou correia dentada ou engrenagens de acoplamento. Desta forma jamais apresentará desgaste de válvulas ou desastres apocalípticos comuns em outros tipos de motores. Todavia a sua simplicidade esconde um extraordinário conhecimento de metalurgia. O comportamento térmico é também diferente.

No motor de dois tempos não há retenção de gases queimados referente ao ciclo de exaustão, portanto o bloco do motor trabalha bem mais frio que no motor de quatro tempos; todavia o pistão recebe o dobro de explosões das recebidas no motor de quatro tempos, portanto a cabeça do pistão é super aquecida e não tem tempo de transmitir o calor para o bloco, desta forma máquinas “envenenadas “ correm o risco de fundir a cabeça do pistão, e no uso convencional o pistão quente tende a dilatar travando no interior da câmara.

A solução metalúrgica é criar um pistão com liga especial devidamente estudada que tenha primordialmente as seguintes propriedades:

1- Alto ponto de amolecimento e fusão.

2- Baixo coeficiente de dilatação idêntico à câmara do cilindro.

3- Grande dureza estrutural para evitar deformação no suporte do pino da biela.

4- Maior dureza superficial e granulometria adequada para assegurar o correto deslizamento nas paredes do cilindro.

5- Conicidade exata para evitar ovalização e batida de saia.

6- Grande retenção dos anéis de segmento, pois são eles que refrigeram o pistão transmitindo o calor do núcleo do pistão para o bloco do motor.

7- Baixo peso para conferir eficiência á máquina.

Na máquina de dois tempos a liga do pistão varia diretamente de acordo com a velocidade de rotação para a qual foi projetada.

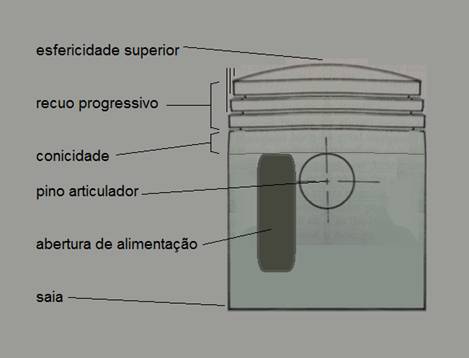

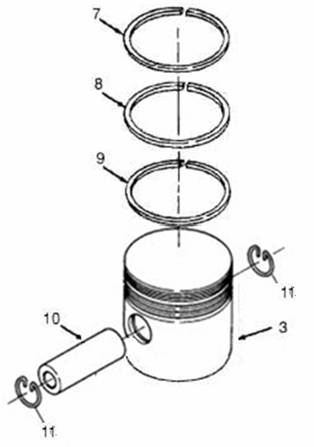

Construção do pistão DKW

*A formatação esférica superior facilita o fluxo de gases no interior da câmara de explosão, e a sua espessura interna é determinada pela fórmula de Grashoff segundo a pressão recebida.

*O recuo progressivo tem por fim compensar as dilatações inevitáveis que ocorrem nas diversas zonas térmicas do pistão.

*A conicidade evita o engripamento do pistão no cilindro.

*A saia tem por fim manter o alinhamento do pistão para otimizar a transferência de forças na árvore de manivelas.

Os anéis de segmento tem, portanto as seguintes funções:

1- Manter elasticidade no interior do cilindro objetivando a melhor vedação possível entre a região da câmara de explosão e o Carter.

2- Transmitir o calor do pistão para o bloco do motor.

3- Manter uma tênue película de lubrificante para assegurar a durabilidade do sistema.

4- Compensar as diferenças físicas entre os componentes existentes no processo de fabricação.

Normalmente os anéis de segmento são fabricados com o mesmo material do bloco do motor, no caso ferro nodular, que dado sua baixa elasticidade são suscetíveis de quebra se não corretamente instalados.

Dissemos anteriormente que a máquina de dois tempos de baixa potencia não possui válvulas, mas elas existem e são os próprios pistões. E os anés de segmento passam constantemente pelas aberturas de admissão e escape; por esta razão estes anéis diferem dos usados nos motores de quatro tempos, por ter quinas arredondadas, evitando assim quebra ao passar pelas aberturas.

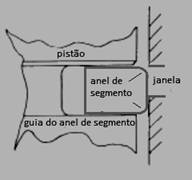

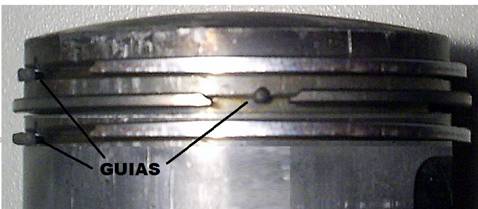

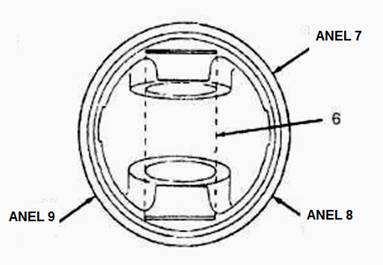

Assentamento dos anéis de segmento no pistão e como trabalham no cilindro

Os anéis de segmento podem ser feitos de ferro nodular cinza ou de ligas de ferro fundido. Apesar da fragilidade inerente a estes tipos de materiais, estes são os mais adequados, pois são os únicos que mantém sua elasticidade em regime alta temperatura. Some-se a isto o fato da proximidade da dureza superficial empatar com a da superfície do cilindro, minimizando, portanto o desgaste durante a operação. A porosidade do material também favorece a retenção do lubrificante, desta forma mantendo úmidas as paredes de curso do pistão. Servem também de guia de movimento e de eliminação de vibrações internas durante a operação.

Nos DKW são usados três anéis de segmento com idêntica configuração.

Os pistões de reposição para DKW “TRI_KRAFT” usam a técnica da liga forjada de Alumínio-Silício AA-4000 com 20% de Silício levando um tratamento de envelhecimento prévio à manufatura e controle de qualidade quanto à granulometria e homogeneidade da mistura durante o processo de produção, para garantir impossibilidade de recozimento e amolecimento na câmara de explosão durante seu funcionamento e vida útil.

https://www.makeitfrom.com/material-group/AA-4000-Series-Aluminum-Silicon-Wrought-Alloy

A criação do Pistão Específico para DKW*

Os pistões para este motor são extremamente complexos na sua compleição físico-química em relação aos seus equivalentes utilizados em motores de quatro tempos.

Isto se deve pelo fato que o pistão no motor de dois tempos ser refrigerado, unicamente pela mistura combustível (ainda fria) presente no Carter, ao cumprir a fase de pré-compressão, e pela água circulando no bloco do motor e no radiador, e por ter explosões continuadas na cabeça do pistão com uma freqüência duas vezes maior que no motor de quatro tempos, durante a mesmas quantidades de giros do motor. Esta peculiaridade requer uma liga com alto teor de silício (chamada de hipereutético).

A obtenção desta liga para a fundição de lingotes e posterior manufatura dos pistões, exige que a mesma seja produzida especificamente para estes tipos de pistões, uma vez que a mesma não se encontra imediatamente disponível no mercado, uma vez que hoje em dia é pouco é usada.

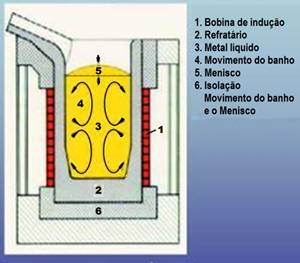

O processo para a obtenção da liga apesar de ser relativamente simples deverá ser preparada num forno de indução, uma vez que todos os elementos são facilmente miscíveis numa liga metálica; todavia, o silício por ser um metalóide, tem seu ponto de fusão ser muito elevado, (por volta de 2.800º C) e por isto nunca será possível ser misturado por qualquer processo químico, requerendo assim uma miscigenação na liga metálica então constituída, através de um processo físico, sendo adicionado paulatinamente em pequenas quantidades até atingir a proporção indicada na liga final, que é resultado de imensas pesquisas levadas a efeito durante 40 anos de experimentações e contínuos aperfeiçoamentos (1927-1967).

Composição Química:

|

Si: 17 a 19% |

Cu: 0,8 a 1,6% |

Ni: 0,8 a 1,3% |

Mg: 0,8 a 1,3% |

Fe: max. 1,0% |

Os pistões na máquina de dois tempos de ciclo alternativo são o centro de atenções e da maior tecnologia para a confiabilidade do motor.

O silício, sendo o último elemento a ser adicionado na liga básica já preparada, é movimentado internamente na liga fluida através de campos magnéticos induzidos pelas correntes elétricas no interior do forno de indução, mantendo a mistura do silício com ótima homogeneidade e criando uma liga final de alta qualidade sem interferência de movimentação por mão humana.

Fig. 1 - SILÍCIO METÁLICO - Primeiro elemento conhecido pelo homem pré histórico e existente no Silex para fabricação de ferramentas para sua utilização.

A mistura deverá permanecer a 750º / 800º C sendo permanentemente monitorada até encontrarmos uma amostra com uma granulometria próxima ao desejado. Quando seu valor granulométrico estiver próximo (inferior a 20% do valor final desejado) deveremos então lingotar, e deixar esfriar naturalmente deixando descansar por mais ou menos 100 horas (prática conhecida como “envelhecimento térmico”). Esta prática é apenas oriunda da observação da facilidade que encontramos para chegarmos na granulometria ideal. A tecnologia não é diretamente viável para pequenas produções, e para grandes produções, requer uma grande demanda de mercado, veja neste ponto que a constrição imposta nos motores de dois tempos encarece o insumo básico fundamental para sua constução.

Fig. 2 - Lingotes de Alumínio prontos e armazenados para posterior fundição.

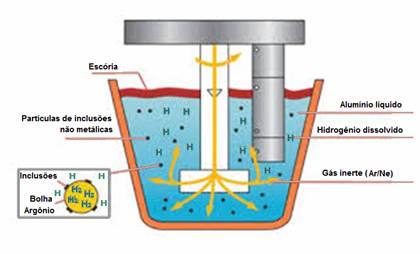

Todo o processo metalúrgico que até agora descrevemos de resume a obter os lingotes necessários (matéria prima), que serão posteriormente fundidos para a produção dos pistões em processo de injeção. A liga, quando derretida novamente em forno de espera é aquecida por resistência elétrica a 800º C com tolerância de 5º C. Neste momento aplicamos sal fosforoso com uma ferramenta em forma de sino, porém com muitas perfurações visando não provocar um acidente devido aos gases gerados em seu interior que produzem um efeito bomba, assim, estes gases ao sairem pelos furos e borbulharem na liga provocarão melhor acomodação das moléculas do silício, atingindo a granolometria desejada. Após análise da granulometria em um microscópio liberamos para fundição (a uma temperatura de 800º C com tolerância de 5º C para mais e para menos, e vazamos com uma caneca de ferro.

Fig. 3 - A análise química da liga é conferida antes do vazamento através de um Espectrômetro de Emissão Ótica para garantir a sua especificação.

Fig. 4 - O processo de fusão é feito em fornos de indução para garantir uma melhor homogeneização da liga, devido a grande movimentação do banho criado pelo campo magnético gerado.

Fig. 5 - Vazamento da liga em cadinho em processo de refusão.

O processo de refino e homogeneização da distribuição da fase β (Silício Primário) é obtido com a adição de compostos de fósforo em várias etapas. Temperaturas em torno de 780°C são utilizadas nas várias refusões e lingotamento para se conseguir a excelente homogeneização necessária para obter o alto desempenho nos motores dois tempos.

Esta caneca de ferro é pintada com caulim para o metal não grudar na mesma, também colocamos um filtro de lã de vidro com malha de dois milímetros para filtrar o material no vazamento e não deixar que passem impurezas não desejadas para o produto e que venham a prejudicar as ferramentas de usinagem, e ao mesmo tempo para manter uma velocidade de vazamento uniforme. --Se a temperatura estiver abaixo do recomendado a peça vai ficar esbranquiçada e terá a granulometria bastante prejudicada, assim como a sua formação molecular. --Se estiver acima vai gaseificar o alumínio apresentando na usinagem visíveis aglomerados de micros poros, o que gera o problema de dilatação maior que o recomendado e fragiliza a peça.

Fig. 6 - Devido à alta temperatura utilizada é necessário um bom controle de gases absorvidos pelo banho para evitar o aparecimento de pequenas bolhas após a usinagem, que podem comprometer a resistência mecânica das peças.

Fig. 6a – Vista do equipamento de controle de gases absorvidos representado no desenho anterior.

Fig. 7 – (esquerda) O ferramental de fundição (molde) é confeccionado em aço para trabalho a altas temperaturas. O desenvolvimento do projeto do molde prevê a desmoldabilidade interna do pistão em maquinas complexas (coquilhadeiras) para que se consiga uma uniformidade das paredes as peças devem estar livres de defeitos internos.

Fig. 8 – (direita) Tratamento Térmico: Após a separação dos canais, as peças fundidas passam por tratamento térmico T5 para ligas de alumínio mantidas em estufas por 8 horas a 180°C. Os objetivos são alcançar as características mecânicas e estabilidade térmica necessárias as especificações internacionais.

Usinagem dos fundidos: modernos centros de usinagem CNC e tornos que conseguem usinar o perfil oval são utilizados para que se consigam atingir as tolerâncias em µmm.

Controle de Qualidade: Durante todo o processo de fabricação, rigorosos processos e ferramentas da qualidade são utilizados para que consiga manter todas as características de engenharia dentro das especificações.

Após todo este procedimento, deixamos esfriar naturalmente, e teremos uma peça com 130 a 140 de dureza Brinnel, sendo sua usinagem aconselhável com ferramentas de poli cristalino (diamante industrial), porém com baixa velocidade de usinagem podem -se usar ferramentas de metal duro, que darão um acabamento ruim e terão vida útil curta, o perfil da peça tratada aqui neste assunto tem uma usinagem complexa , demanda Torno copiador CNC de geração avançada capaz de ovalizar e conificar diretamente as diferentes formas, que exigem o produto final conforme exigências das especificações teóricas de concepção do projeto. Este tipo de equipamento, atualmente único na América do Sul só é encontrado em um fabricante na América: Industria de Pistões Rocatti.

O pino do pistão é construído de aço SAE8620 sofrendo cimentação com profundidade de 0,75 após tempera, e finalmente retificado, ficando com dureza de 64 Hrc. Originalmente tem uma das pontas fechada objetivando o bloqueio da circulação de gás carburado de um lado para outro do pistão que nos parece hoje um erro do projeto original, pois ficando dentro do pino aumenta o calor que poderia estar sendo trocado. Toodavia este particular é tão irrisório que o desprezamos como melhorias possíveis .

Presilhas

Estes pistões usados até os dias de hoje, foram desenvolvidos mais ou menos em 1945 e até o presente duas pequenas e quase imperceptíveis melhoras foram testemunhadas: hoje chegamos a conclusão que melhor que os dois furos de lubrificação no cubo do pino são a utilização de rasgos rasos nas duas laterais a 45º. --Lubrifica melhor e não fragiliza a peça, as presilhas também não possuem mais pontas, pois as pontas usadas para facilitar a montagem e desmontagem foram responsáveis por muitos danos a motores, pois quando quebravam, caíam dentro do cárter subindo e danificando os cilindros, hoje o certo é não ter pontas e para sacá-la, e o pistão tem um pequeno rasgo chamado de saca travas, porém decidimos em manter o histórico produto como original e não foram aplicadas as insignificantes melhorias, com os novos materiais utilizados nos pistões atuais, estes não sofrem mais este tipo de problema já sanados em todos os veículos após 1995.

* Joaquim Luiz Caratti

Sobre Anéis de Segmento

Os anéis de segmento compõem em conjunto com o pistão a base do perfeito funcionamento do motor alternativo de combustão interna.

O motor de dois tempos apesar de sua simplicidade de concepção tem nestes dois componentes, mais que em qualquer outro sistema, o maior investimento tecnológico que garante a qualidade e a confiabilidade do sistema gerador de energia motriz. Por isto, este tipo se usa em geradores, grandes motores estacionários e rotores de helicópteros.

O pistão na máquina de dois tempos tem por exigência básica uma liga metálica que garante a perfeita estabilidade dimensional para o regime de trabalho específico, sejam em baixas, altas rotações ou regime contínuo, e para cada uso específico, apenas uma composição de liga metálica é adequada.

O anéis de segmento, tem como destino principal a melhor vedação entre o cilindro do motor e o pistão para que a compressão se efetue adequadamente com o objetivo de não haver perdas de energia na transformação entre a explosão ao torque motor.

Para tal, sua construção se realiza com mesmo tipo de ferro nodular das camisas do cilindro ou bloco do motor, mantendo estabilidade dimensional, mínimo atrito desgastante, efetiva lubrificação, idêntica dilatação da câmara de explosão durante o tempo de utilização da máquina e melhor transmissão da energia térmica de dissipação para o sistema de refrigeração.

Os anéis de segmento, nos motores de dois tempos passam constantemente pelas aberturas de admissão e exaustão e por isso possuem suas arestas externas sem quinas vivas para evitar fraturas, que se houvessem imediatamente destruiriam a máquina.

Ao serem montados, os anéis devem sofrer o mínimo esforço por serem extremamente frágeis e devem seguir as instruções tradicionais.

Instalação

A instalação dos anéis de segmento já vem descrita na embalagem, mas daremos algumas interessantes “dicas” que vão ajudar a melhorar a obter uma montagem correta.

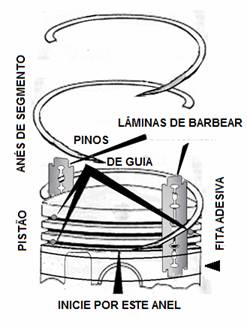

Primeiramente coloque o espaçador no sulco . Depois coloque como uma mola o terceiro anel no sulco inferior. Repita as operações para o segundo e primeiro anéis.

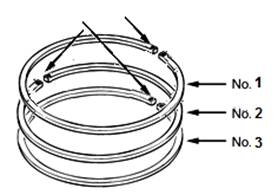

No corpo do pistão há sempre um espaçador entre cada sulco de montagem. Observe com cuidado a posição do anel para que os cortes fluem corretamente assentados nos pinos de guia. Conforme fotos ilustrativas a seguir.

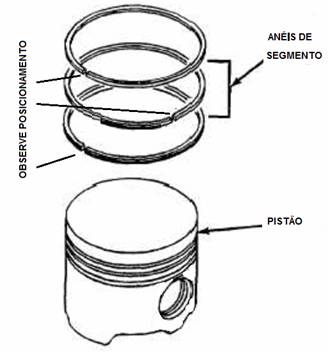

Fig. 8 – Anéis montados no pistão

Fig. 9 – Jogo de anéis para cada pistão.

Colocação

A montagem dos anéis podem ser feita com uma ferramenta especial, mas na ausência da mesma poderemos utilizar uma técnica muito simples que consiste em utilizar duas lâminas de barbear coladas com fita adesiva no corpo do pistão e fazendo correr os anéis sobre o corpo do pistão até conseguir posicioná-los sobre os sulcos. Em seguida retiram-se as lâminas, uma de cada vez, deixando que os anéis se acomodem adequadamente nos sulcos. Os anéis estão montados. Os anés são posicionados em ângulos diferentes para evitar que rodem em volta do pistão e não sofram problemas quando passam pelas janelas de admissão e escape.

Fig. 10 – Alicate de montagem com ferramenta própria

Fig. 11 – Esquema de montagem sem ferramenta

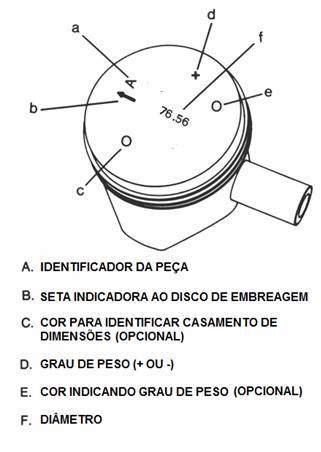

Os três anéis que vestem cada cilindro são todos iguais, logo não importando a ordem de montagem, diferentemente dos anéis utilizados em motores de quatro tempos cuja ordem não correta afeta o consumo de óleo e abreviam a vida útil do motor . Eles têm por função compensar as folgas de manufatura pistão/cilindro, manter a compressão por vedação e manter a lubrificação no interior do cilindro (para a passagem do pistão; além disto, transmitir o calor do pistão para o bloco do motor. Os pistões por sua vez têm que estar montados de acordo com a flecha que indica a posição da embreagem ou da roda volante.

Depois de montados, o conjunto pistões/anéis vão para o bloco do motor Nos motores de quatro tempos coloca-se a biela e o pistão entra no bloco do motor por cima, enquanto nos motores de dois tempos ele deve ser montado diretamente no conjunto da árvore de manivelas e todo o conjunto introduzido pelo seu interior. Este detalhe será discutido adequadamente num estágio posterior.

Fig. 12 – Conjunto anéis de segmento o pistão

Fig. 13 – Os três anéis e suas marcas para posicionamento

Fig. 14 – Indicadores no pistão

Fig. 15 A – Conjunto pistão – anéis – e –pino/presilhas

Fig. 15 B – e pistão visto em seu interior.

Fig. 16 – Conjunto de presilhas – e – pinos

Fig. 17 – Pistão – pino – presilhas – e – anéis de segmento